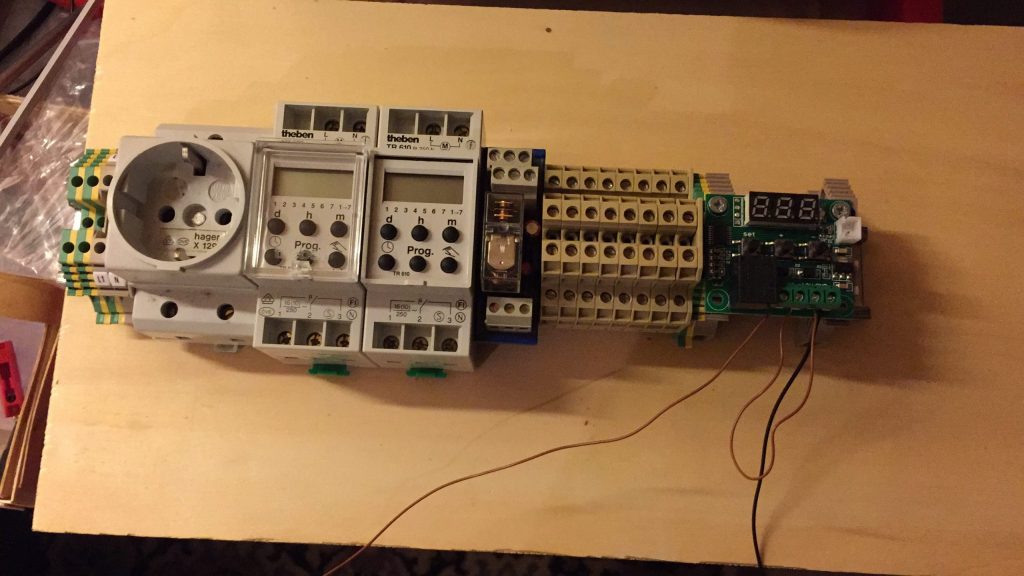

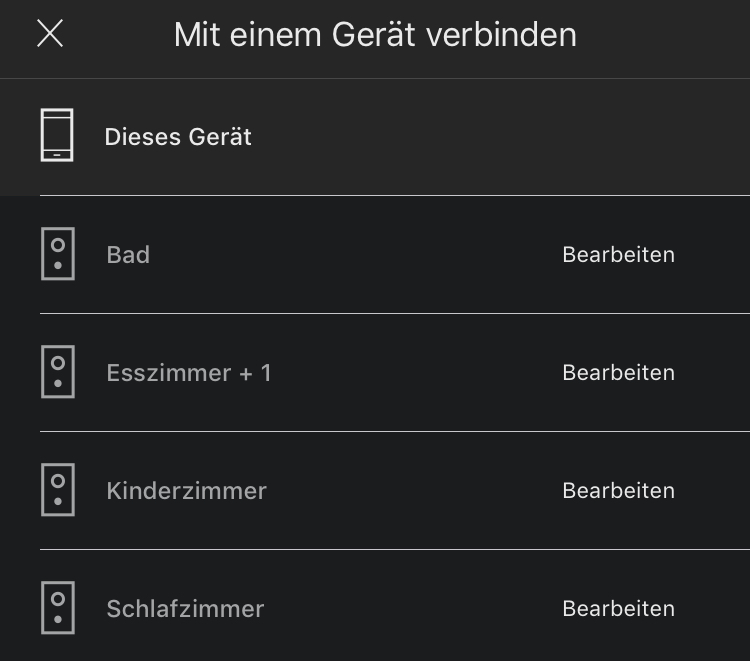

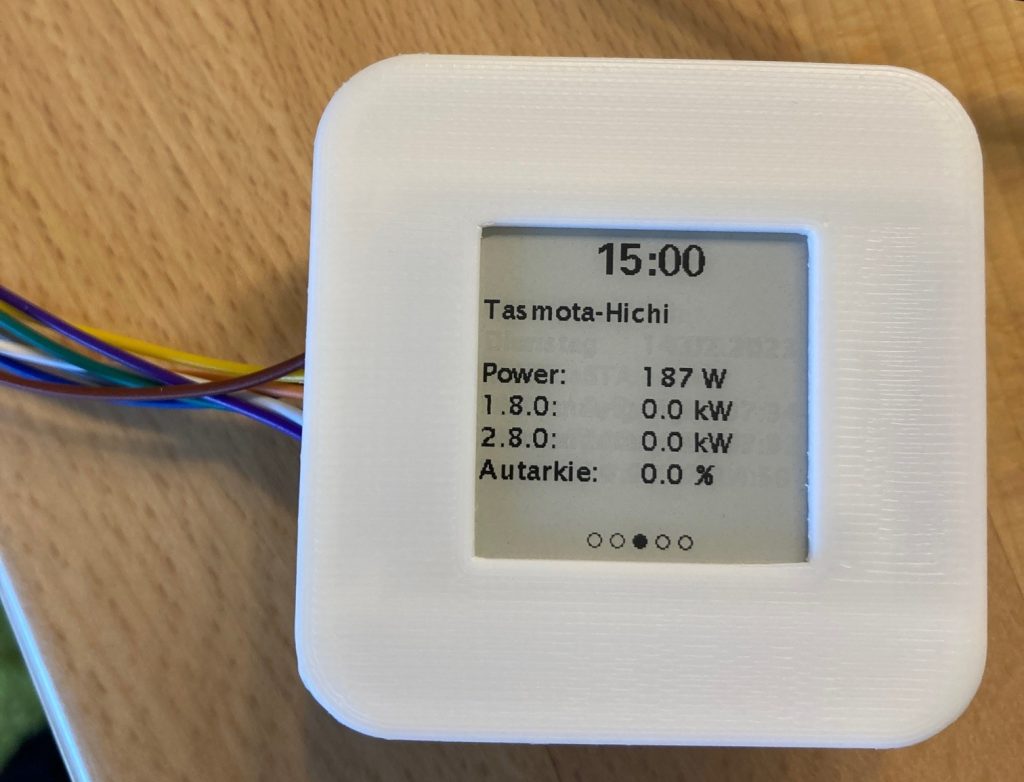

Wenn man sich mit dem Thema Solaranlage beschäftigt, kommt man zu einem bestimmten Zeitpunkt um das Thema MQTT nicht mehr herum. Im Bereich der Hausautomatisierung hat es sich inzwischen als der Standard herauskristallisiert. Um die Endgeräte ans MQTT Netz anzubinden benötigt man einen Server, welchen man Broker nennt. Der gängigste Broker ist aktuell der Eclipse Mosquitto. Dieser läuft auf diversen Plattformen, weshalb ich diesen als Docker auf meinem NAS laufen lassen wollte. Leider wurde die Installation auf meinem NAS aus Performancegründen von Qnap unterbunden. Da ich versuche möglichst wenig Strom zu verschwenden, wollte ich keinen zusätzlichen Server aka Raspberry Pi durchgängig laufen lassen. So habe ich mich nach anderen Möglichkeiten umgesehen. ESP32 ist aktuell die eierlegende Wollmilchsau. Nach einigen Kämpfen hatte ich die für mich passende Library von Github ausgesucht und zum laufen gebracht. Mit 0,4 Watt Stromverbrauch kann ich leben. Da ich den ESP32 selbst programmiere, konnte ich meine komplette Steuerung der Solaranlage, Heizung, Ladecontroller, Pool etc. direkt mit in den Broker einbauen. Um eine visuelle Ausgabe zu haben, hatte ich zunächst ein 0,96″ OLED Display über I2C angeschlossen. Über das kleine Softwareprojekt habe ich mich mit einem Arbeitskollegen angeregt ausgetauscht, wodurch er auch einen ESP32 Broker mit Anzeige wollte. Er hat mich dann auch von seiner Idee überzeugt, das Freiluftgewirr in ein Steckergehäuse einzubauen. Da ich meine eingenen Vorstellungen habe was wie aussehen soll, wollte ich mein Gehäuse drucken. Dann kam der Kollege aber mit der Idee das ein E-Ink Display für diesen Zweck wesentlich besser aussieht, womit er ja recht hatte. Ok, ich hab eins vorgeschlagen, er hat zwei bestellt, und ich hatte die zweifelhafte Ehre das 1,54″ SPI Display in die Software einzubauen. Stunden … musste ich mich damit beschäftigen. Alleine herauszufinden das in der passenden Library genau für dieses Display das partielle Update nicht mit einprogrammiert war, hat mich Millionen grauer Haare gekostet.

Aber dann ging es voran.

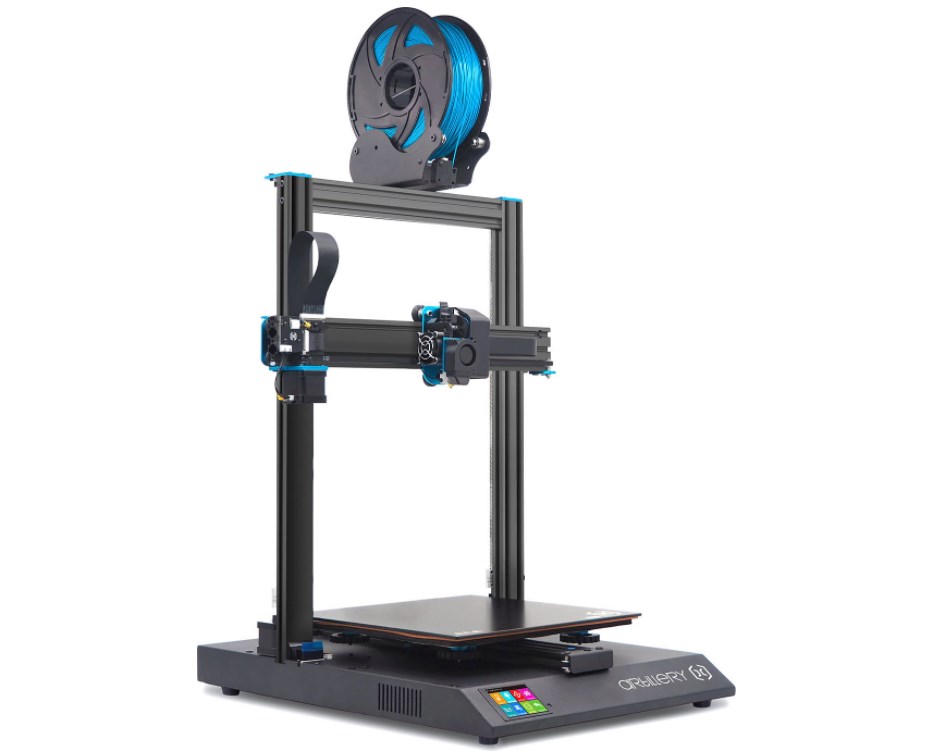

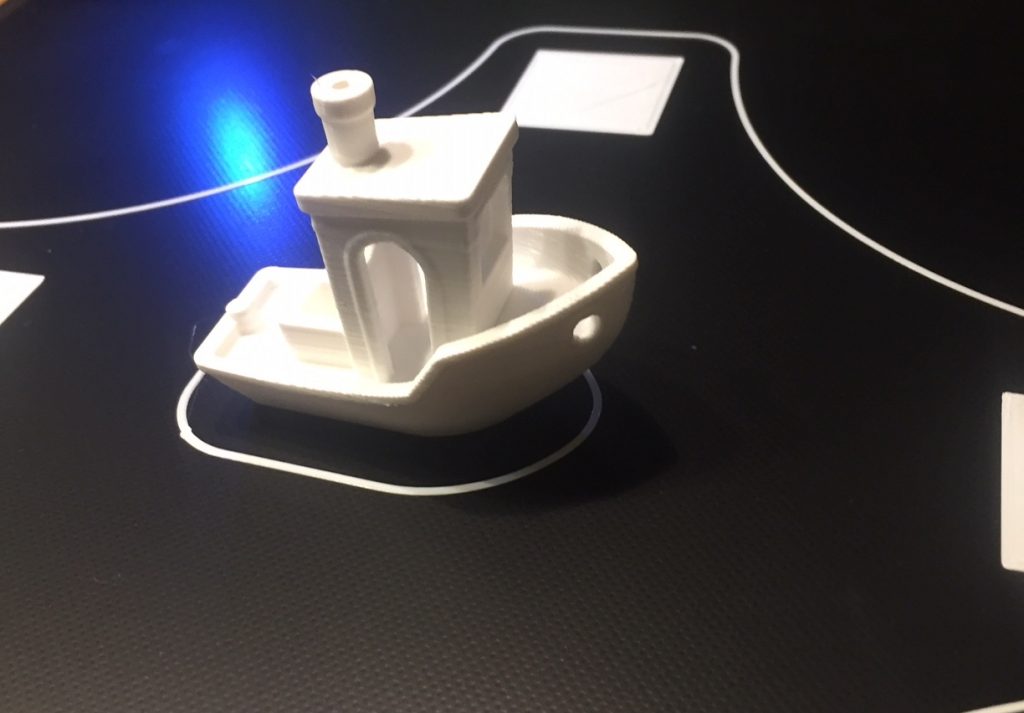

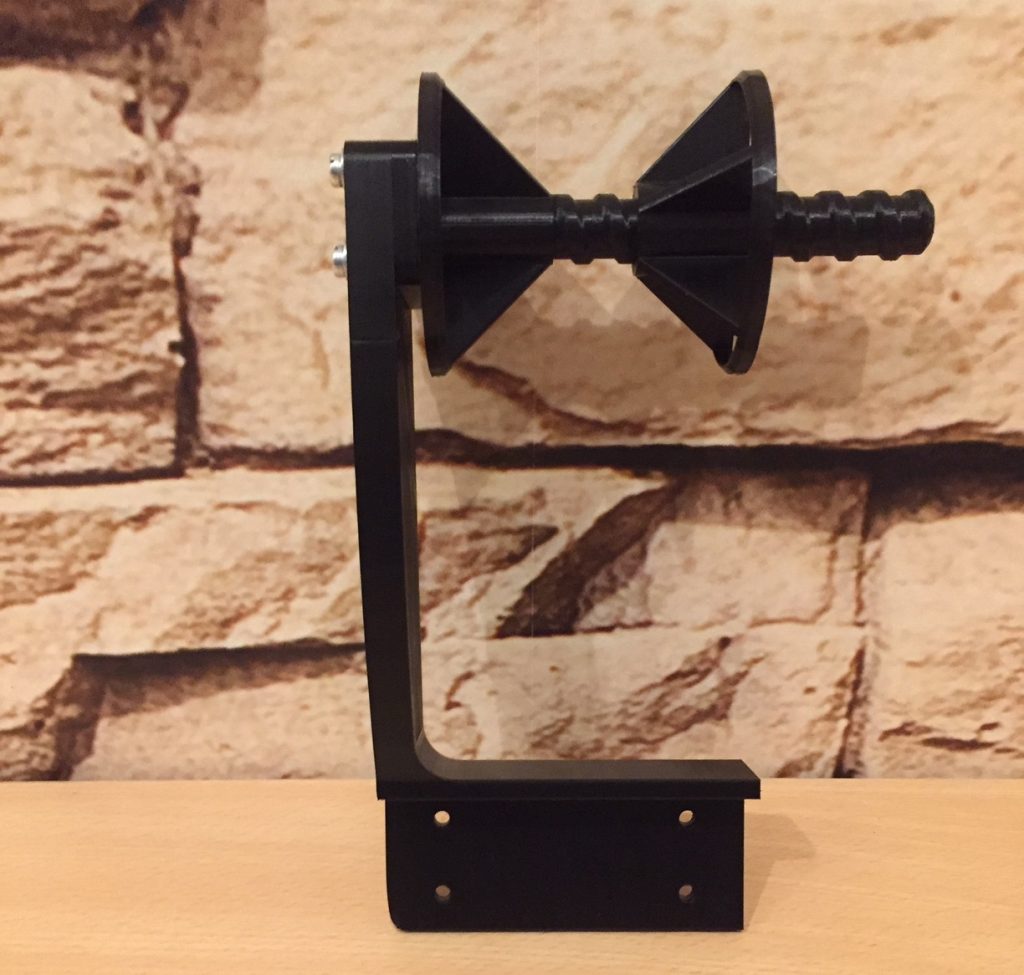

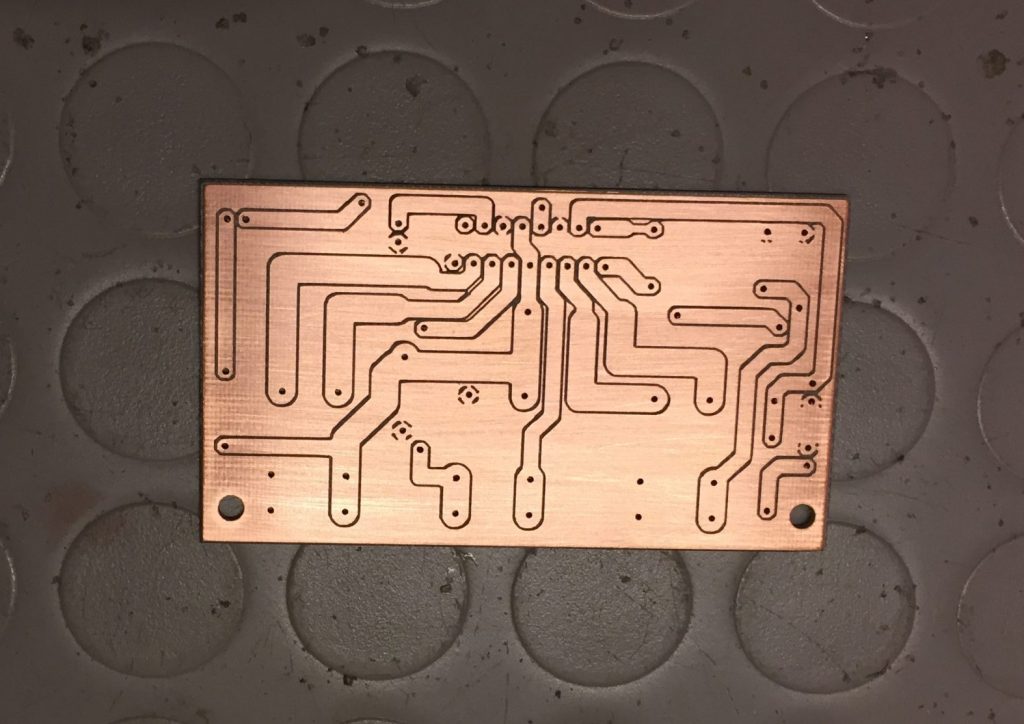

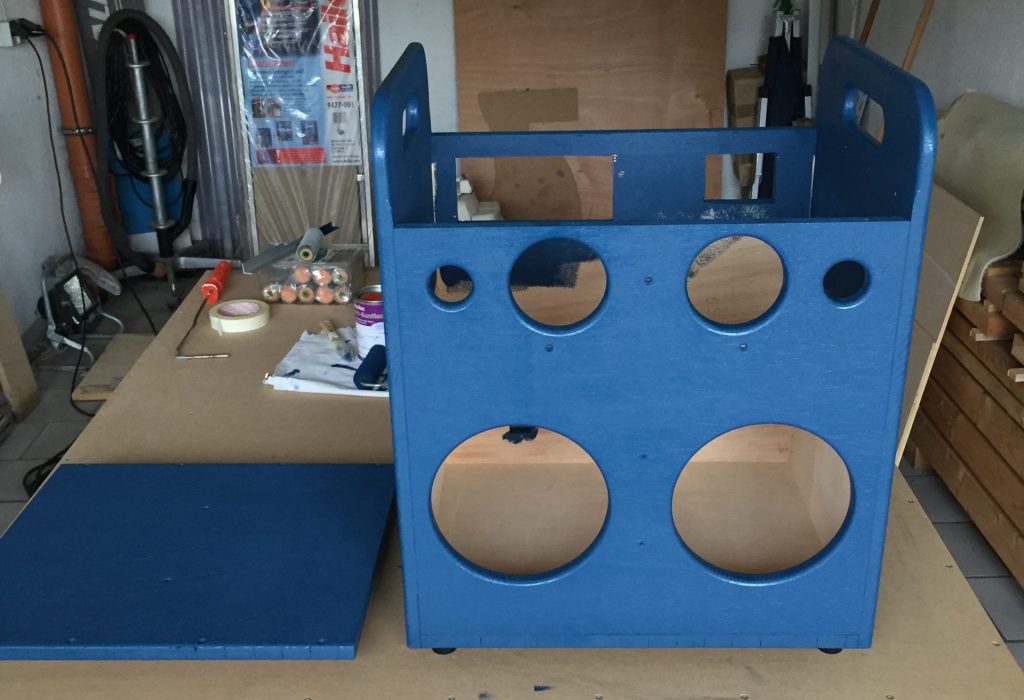

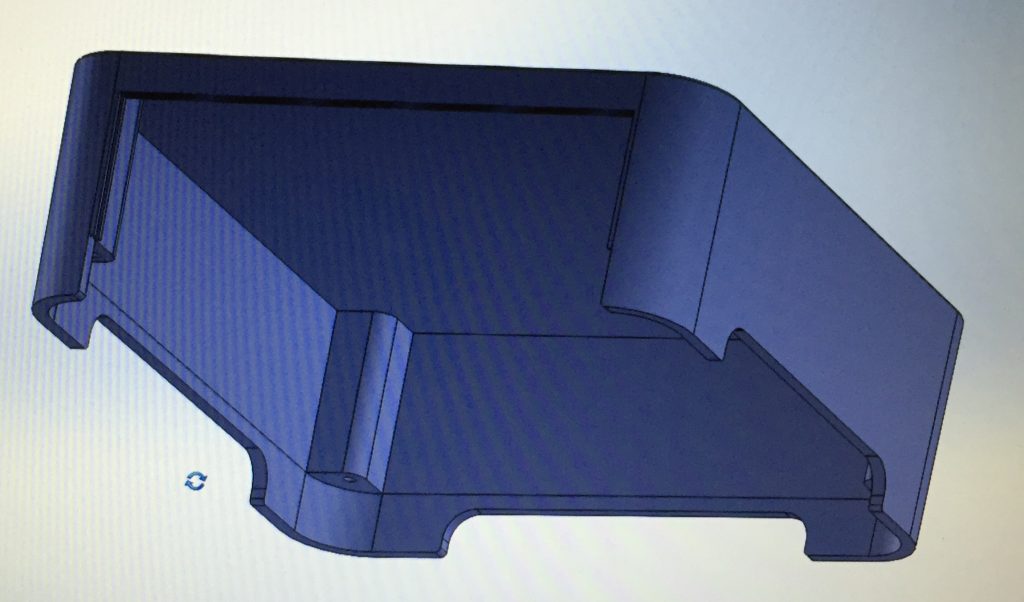

Gehäuse zeichnen und drucken.

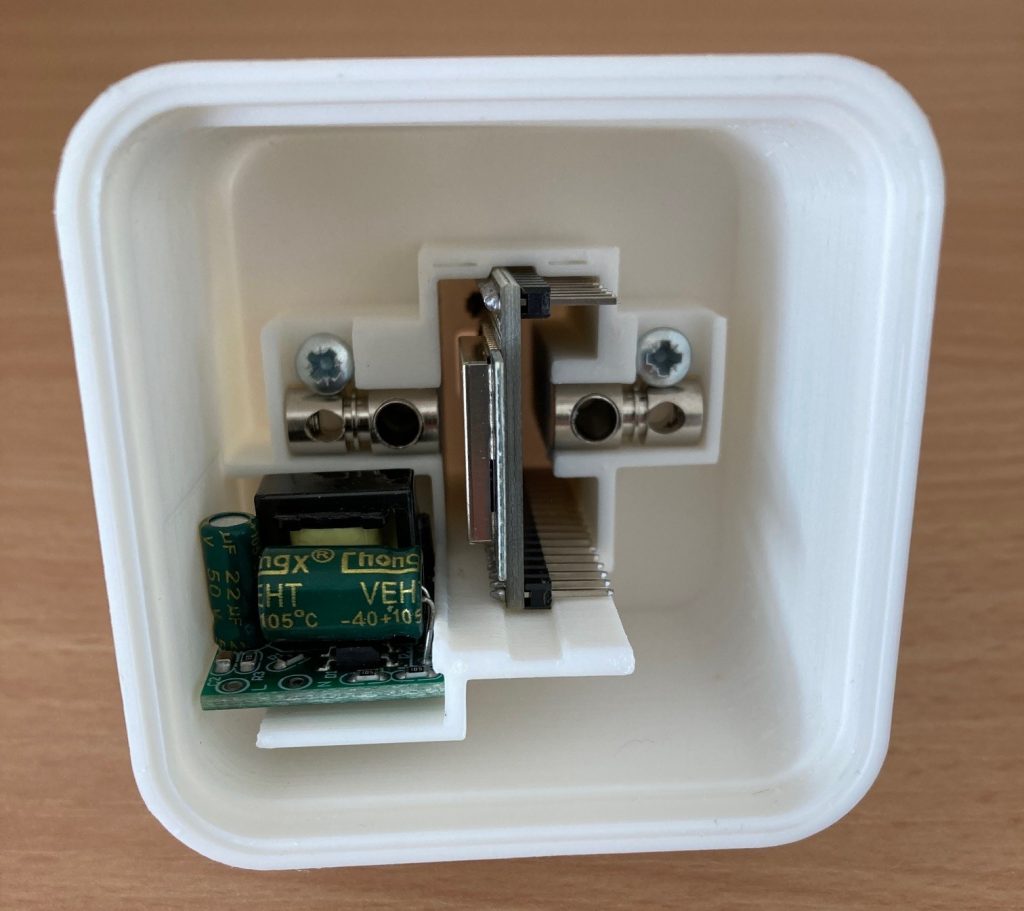

Kontakte einsetzen.

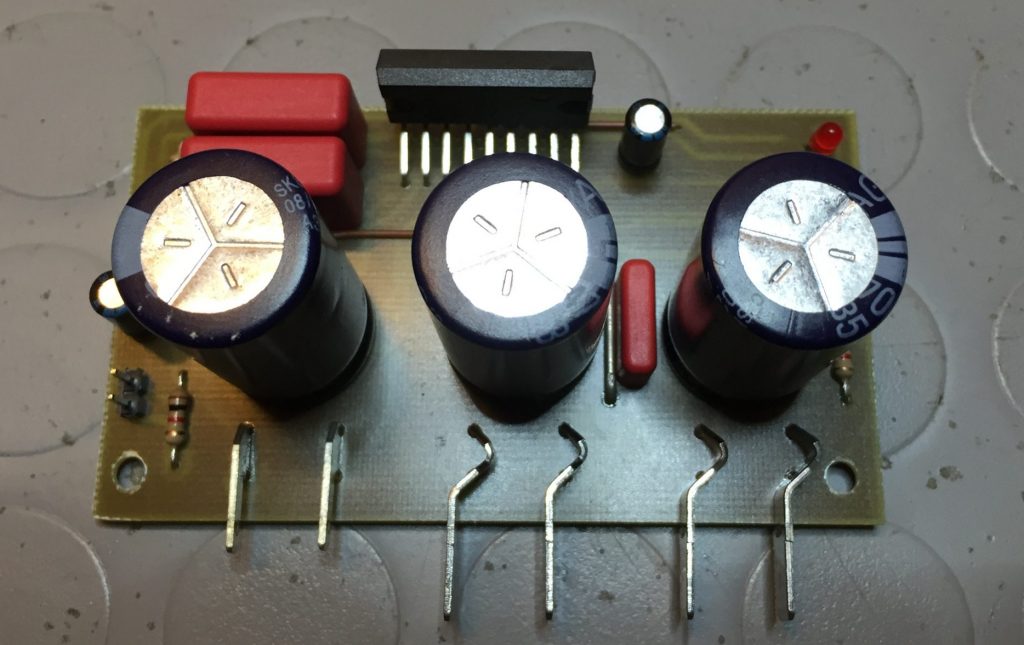

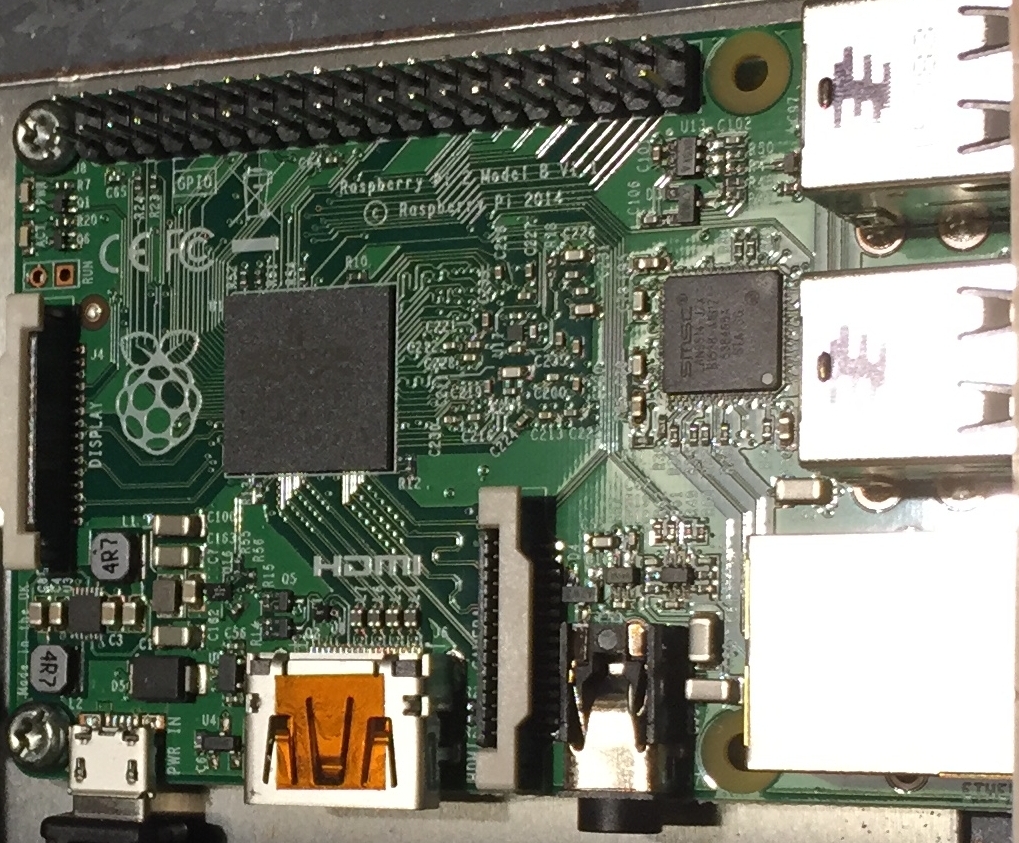

ESP32 und Netzteil einsetzen.

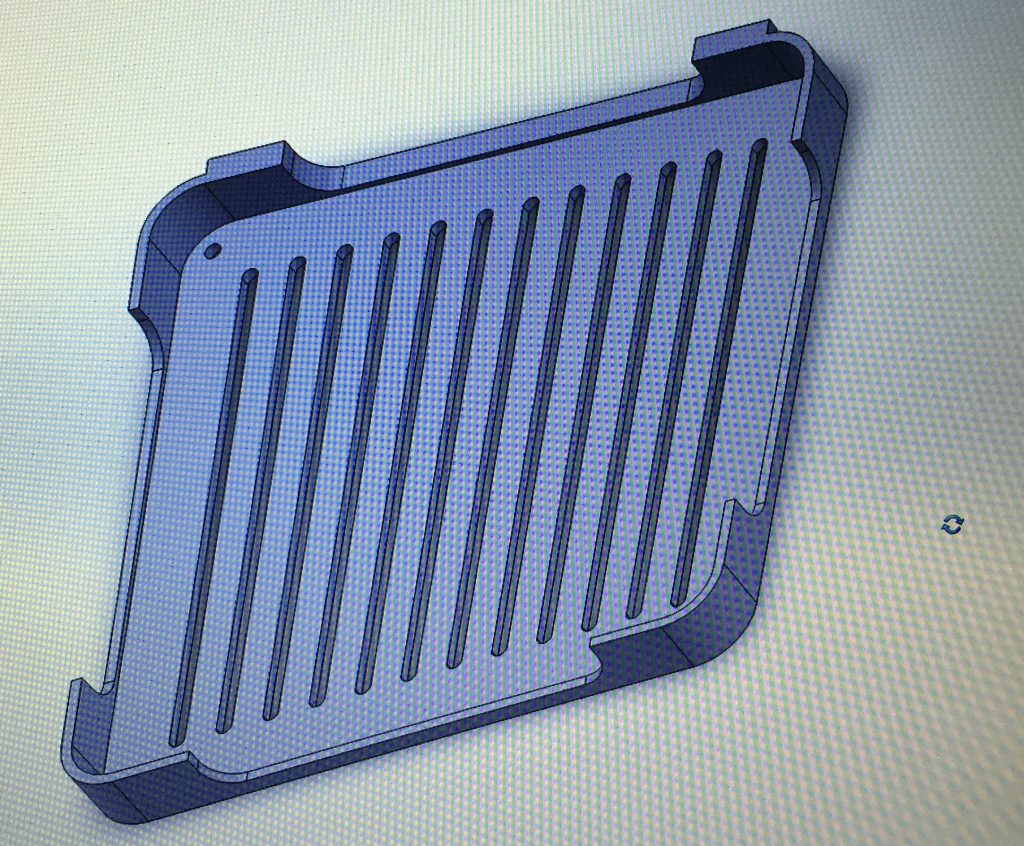

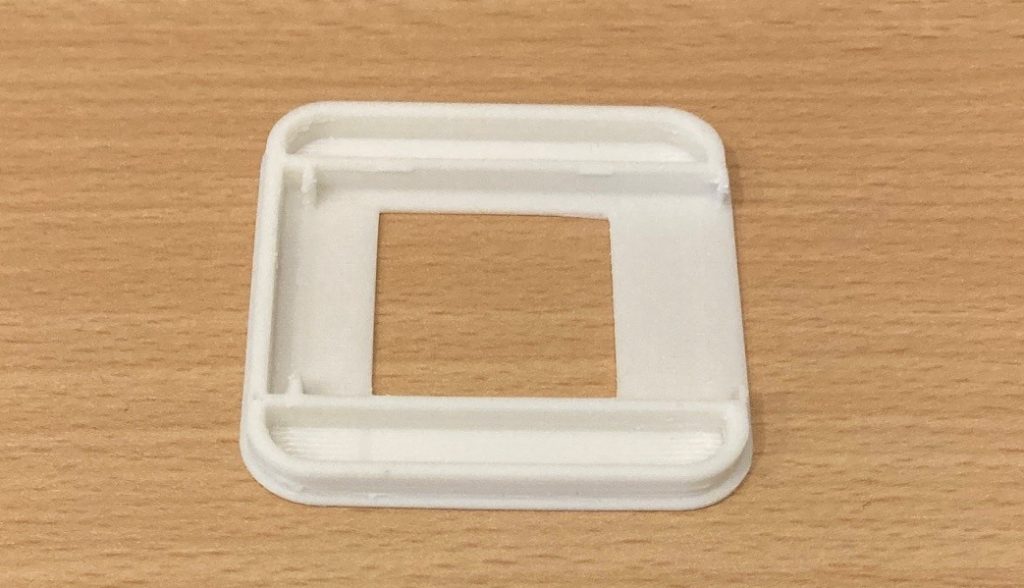

Deckel drucken.

Display einsetzen.

Sicherungshalter drucken und alles verdrahten.

Einstecken …