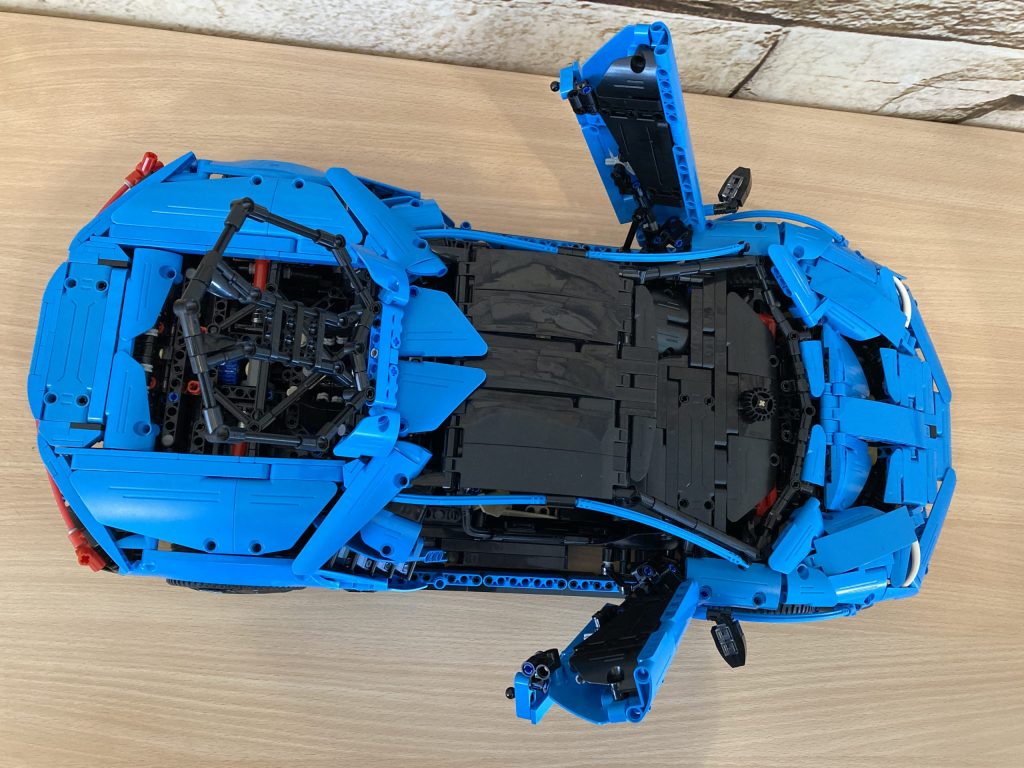

Der Ingenieur und Designer Thijs de Boer hat im April 2022 unter seinem Pseudonym

T-Lego auf Rebrickable sein MOC eines Lamborghini Centenario im Maßstab 1:8 veröffentlicht.

Mit ihm hat CaDA seine Version des Centenario als Klemmbausteinset C61041W unter der Master Serie auf den Markt gebracht. Es ist eines der am kontrovers diskutierten und bewerteten Klemmbaustein Modelle.

Nicht zu unrecht, denn der Designer stellt sein Modell mit folgenden Eigenschaften vor:

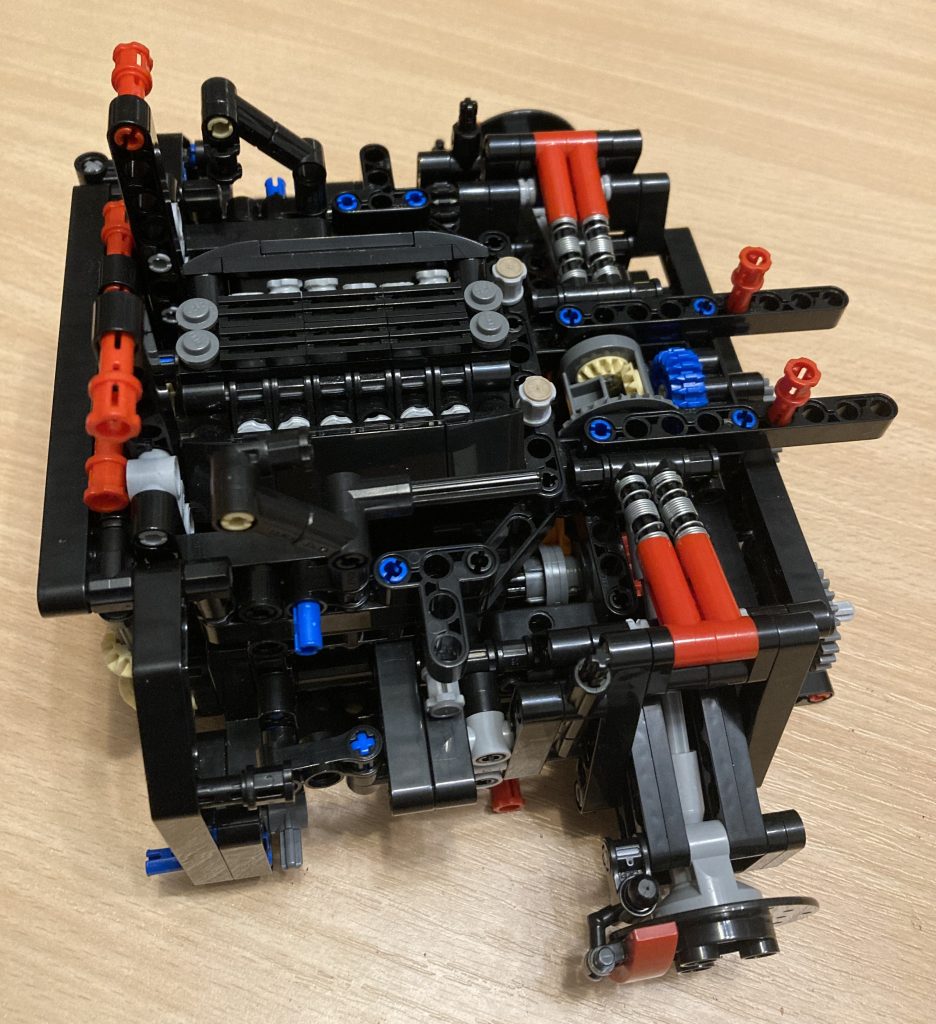

- Allradantrieb mit 3 Differenzialen

- Realistische Schubstangenaufhängung vorne/hinten mit horizontalen Federn

- Funktionierender fake V12-Motor

- Lenkung mit funktionierendem Lenkrad und HOG-Steuerung am Armaturenbrett

- Motorhaube und Motorabdeckung zu öffnen

- Zu öffnende Scherentüren mit HOG-Steuerung unter der Motorhaube

- Einziehbarer Heckspoiler mit HOG-Steuerung unter der Motorabdeckung

- Sequentielles 7-Gang-Getriebe mit Hebelsteuerung in der Mittelsäule

- 14 einzeln abnehmbare Module

- Gepäckfach im vorderen Kofferraum mit Reisetrolley

Liest man nun Rezensionen über den C61041W im Internet merkt man schnell das es kaum ein Käufer schafft, das Modell mit allen Features funktionsfähig zusammenzubauen. Denn selbst im Werbevideo von Bluebrixx wird bei 7:20 gesagt: „Das Lenkrad hier wird nicht mit gelenkt!“. Auch andere Ikone des WWW haben bei diesem Set das Handtuch geschmissen. Dieses Modell ist nach Meinung von Fachleuten das komplizierteste Klemmbausteinset auf dem Markt. Alleine das Getriebe ist völlig verrückt. Fantastisch … Genau mein Ding!

Für 128€ habe ich vor Weihnachten bei Kaufland zugeschlagen, um es mir vom Christkind schenken zu lassen 🙂

So war es also unter dem Weihnachtsbaum. Die Augen von meinem Sohn haben geglänzt bis er erfahren hat das es dem Papa ist. Nun wollte ich das Set abends bauen, wenn der Junior im Bett ist. Da er allerdings soooo gerne mit mir anfangen wollte, hab ich mich wieder besseres Wissen dazu überreden lassen. Auf Seite 1 der Bauanleitung in Bauschritt 1 musste ich abbrechen. Um es vorweg zu nehmen: Alle aufgeführten Eigenschaften des Sets funktionieren erstklassig und Butterweich. Allerdings muss man sich viel Zeit nehmen und die Anleitungen studieren. Das Set ist ein MOC und die Bauschritte sind in einigen Fällen nicht logisch aufgebaut. So soll man Beispielsweise Kreuzachsen in Löcher stecken, welche erst 30 Bauschritte später fixiert werden. Beim weiterbauen muss man das Teilstück 15x drehen, wobei einem jedes mal die Kreuzachsen rausfallen. Hier hilft es, sich vorher alle Schritte des Teilstücks genau anzusehen um zu schauen was man wann zusammensteckt. Das zieht sich durch das komplette Set, inklusive Außenverkleidung. Zudem braucht man viel Geduld. Vor allem beim Zusammenfügen der einzelnen Bauabschnitte da es hier an manchen Punkten etwas „frickelig“ wird.

Hier sollte man ganz genau prüfen ob nicht nur die Pins sondern ALLE Kreuzachsen vollständig in die Gegenstücke gesteckt sind. Diese können sich Stellenweise verschieben. Wenn das der Fall ist, und euer Junior spielt mit dem unfertigen Modell rum, kann es passieren das plötzlich Zahnräder unten rausfallen. In meinem Fall kann ich hier noch von Glück reden das ich die Kiste noch nicht fertig hatte, denn an dieser Stelle wird es so richtig blöd.

Um einen Käufer zu zitieren: Auseinander geht nur durch sprengen!

Ganz so schlimm ist es nicht. Hat man mit Hilfe von diversen Werkzeugen die roten Pins und die Fixierachsen wieder entfernt, und versucht die einzelnen Bauabschnitte auseinanderzuziehen, lösen sich mit Sicherheit andere Stellen früher auf und diverse Elemente verteilen sich auf dem Tisch. Und so beginnt man auf Seite 1 im Bauschritt 1 um zu schauen welches Teil sich wo gelöst hat.

Ein weiterer Aspekt den ich erwähnen möchte ist die Version der Anleitung. Die erste Version der Anleitung beinhaltete einige Montagefehler. Zu dieser Version gab es eine Korrekturanleitung „Heft 0“ inklusive des „Beipacks 0“. In meiner Anleitung waren die Fehler bereits in den vier Heften korrigiert und lediglich der Beipack der fehlenden Teile war noch einzeln beigefügt. Trotzdem fehlt beispielsweise unter den Schaltwippen des Lenkrads eine 1/2 Buchse, damit das Lenkrad frei drehen kann. Es sind hier und da Kleinigkeiten, die man mit etwas Weitsicht mit den Extraparts fixen kann.

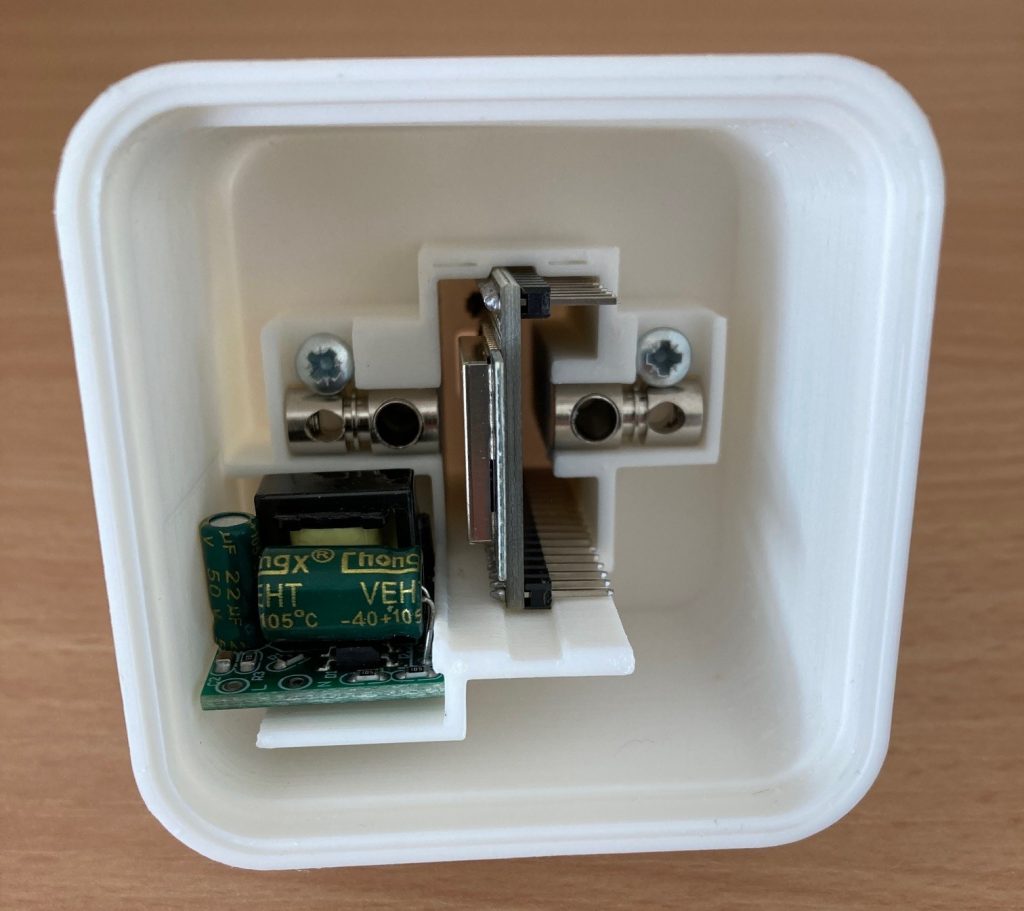

Was man nicht mit den vorhandenen Steinen beheben kann, ist leider ein Knarzen und Knacken des Modells beim schieben. Im Bauschritt der Heckpartie wird ein Achsverbinder von CaDA eingesetzt. Dieser sieht minimal anders aus, als das LEGO Original mit dem der Designer gearbeitet hat. Beim Original ist ein Freiraum vorhanden, sodass sich ein Zahnrad frei drehen kann. Im Nachbau fehlt dieser Freiraum, wodurch das Zahnrad an dem Verbinder schleift. Diesen Achsverbinder sollte man beim Bau schon durch ein LEGO Element ersetzen.

Um es nun auf den Punkt zu bringen: Dieses Set ist nur für Personen gedacht welche die Herausforderung suchen, Geduld haben und vor allem ein großes Maß an technischem Verständnis mitbringen. Wer sich im ersten Bauabschnitt anhand der Anleitung nicht vorstellen kann was Thijs de Boer sich bei der Anordnung der Zahnräder, Scheiben und Kuppelstücke gedacht hat, wird scheitern.

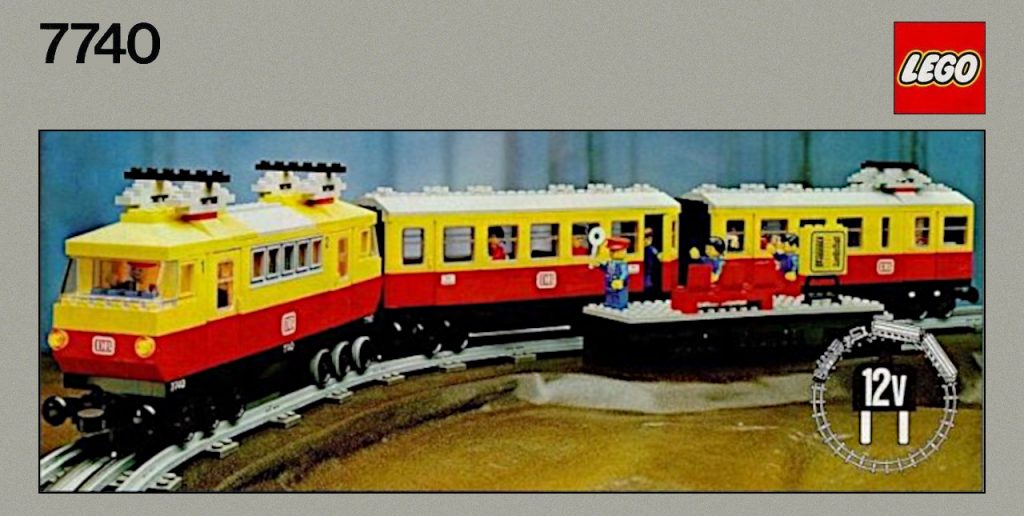

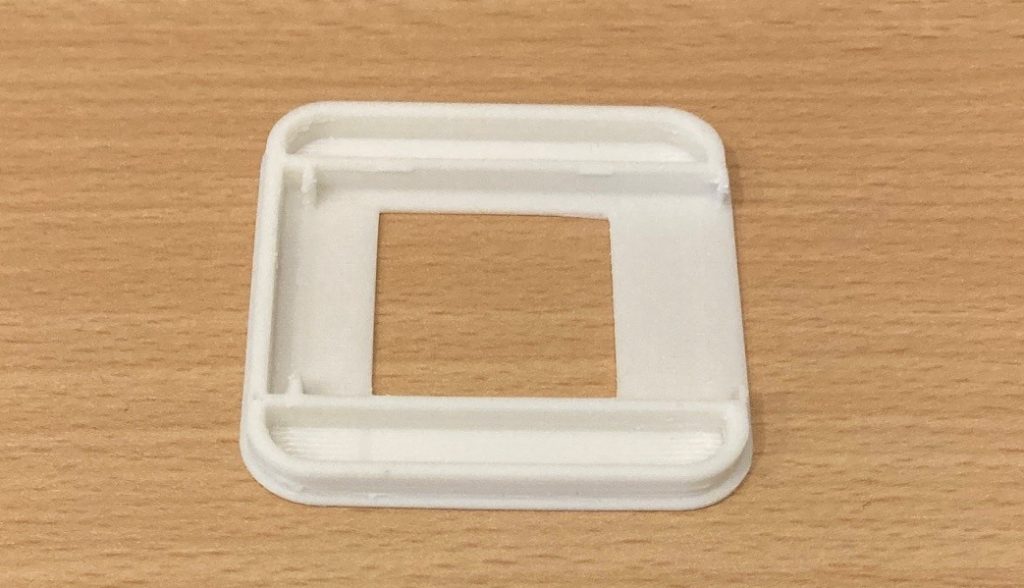

Zu erwähnen ist auch die tatsächliche Größe des Modells über die ich selbst überrascht war. Es ist schlecht abzuschätzen, weder auf Bilder noch auf Videos. Aus diesem Grund hier noch ein Größenvergleich:

Jenen die beim Fernsehschauen nebenher einen schönen Lamborghini in 1:8 zusammenbauen wollen, kann ich die Variante von LEGO empfehlen. LEGO’s 42115 gibt es inzwischen bei BrickLink schon für ca 200€