In meinem heutigen Beitrag will ich mal auf die Nutzbarkeit und Qualität von Fräsern für MDF eingehen.

Im weiten Internet findet man viel, viel zu viel über Fräsen von Holz, insbesondere MDF (mitteldichte Faserplatten)

Das meiste davon ist für normale Maschinen nicht zu gebrauchen, oder schlichtweg falsch.

Getestet habe ich 5 verschiedene Fräser.

Parameter:

Vorschub 320 mm/min

Fräser Durchmesser 6 mm

Zustellung 6 mm

Drehzahl 12000 U/min

Schneidenzahl 2

1. Holex HSS Co8

2. Edessö HM-Nutfräser

3. Guhring Fire-VHM

4. Festo HW-Nutfräser

5. Würth Nutfräser HM

Der Holex HSS Fräser mit 8% Kobalt ist optimal zur Bearbeitung von Aluminium geeignet. Mit 8 Euro ist er bei weitem der günstigste Fräser in meinem Test. Leider ist der HSS Fräser nur schlecht für die Bearbeitung von MDF oder Leimholz/Schichtholz Platten geeignet.

Die Schneiden werden innerhalb kürzester Zeit stumpf, wodurch die Schnittkanten ausfranzen, und der Fräser zunehmend heißer wird.

Die Edessö HM Fräser sind mit 0° Schneidenwinkel sehr gut zum Nut fräsen in MDF geeignet. Sie zeichnen sich durch eine hohe Standzeit aus. Leider können die günstigen Fräser durch ihren Aufbau nicht zum eintauchen ins Werkstück verwendet werden.

Guhring Fire Voll Hartmetall, der wohl teuerste Fräser im Test. Läuft sehr rund, klingt sauber. Leider franzen die Kanten beim Fräsen aus. Ich denke das es bei diesem Fräser durch den 35° Schneidenwinkel kommt.

Bei den Festo Hartmetall Fräsern, bin ich davon ausgegangen, das diese das obere Ende der Messlatte markieren. Mit 35 Euro nicht für den schmalen Geldbeutel geeignet, lassen sich Nuten sauber Fräsen. Auch bei den Festo Fräsern, hat die Schneide 0°, und das Schniittbild ist 1A. Das Eintauchen in das Werkstück, fällt leider auch den Festo Fräsern schwer.

Testsieger ist der Würth Hartmetall Fräser. Durch seinen speziellen Schliff der Stirnseitigen Schneiden, taucht dieser ins Material ein, wie in Butter. Wie auch bei den beiden anderen 0° Modellen, ist die Schnittkante perfekt.

Für Bestellnummern, einfach eine Mail an mich.

Bei spätestens 30 Metern in MDF sollte der Fräser gereinigt werden.

Die UF-Harze mit denen MDF in Form gebracht wird, setzen sich auf dem Fräser ab, und füllen nach und nach den Freistich auf, wodurch die Späne schlechter abtransportiert werden können.

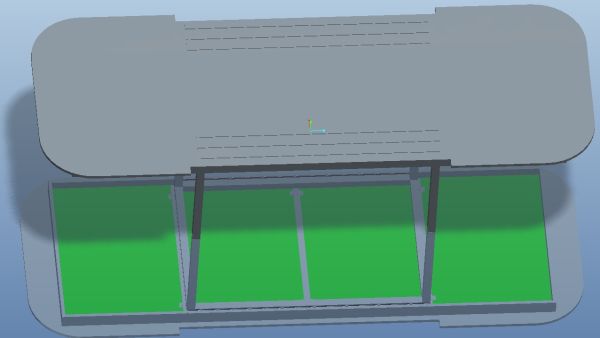

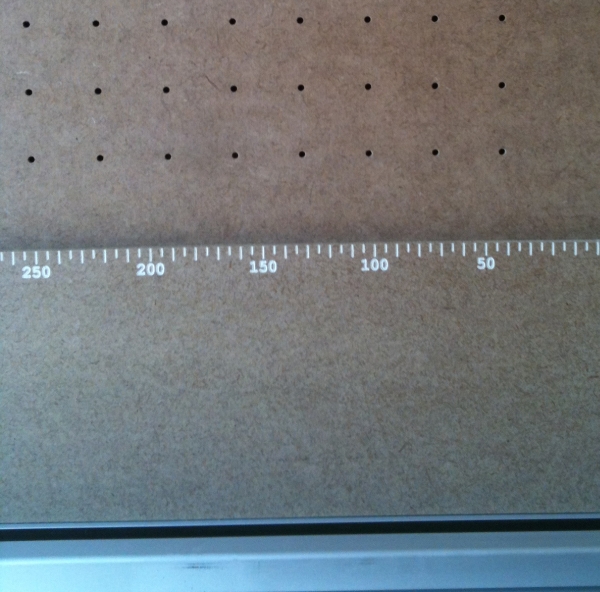

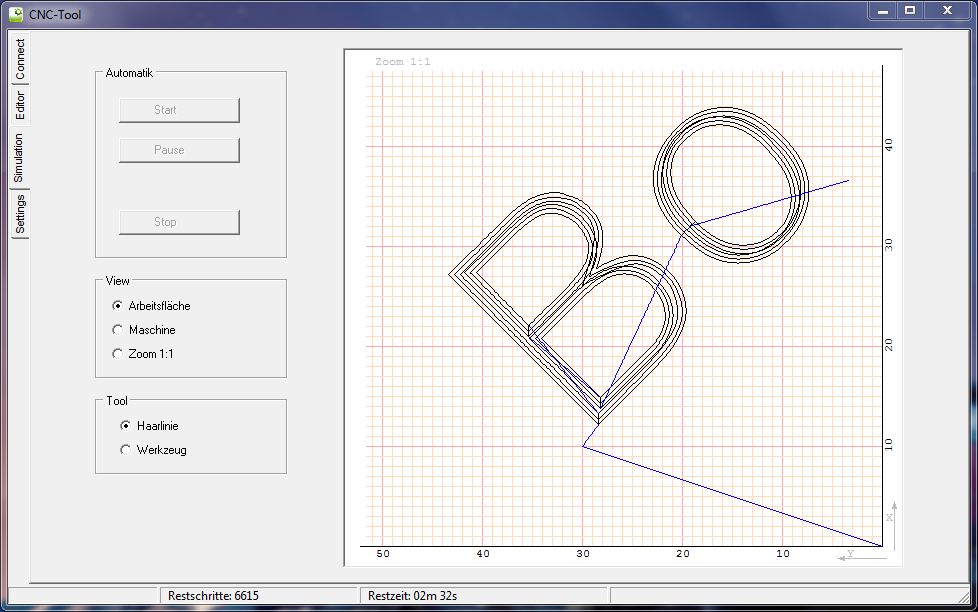

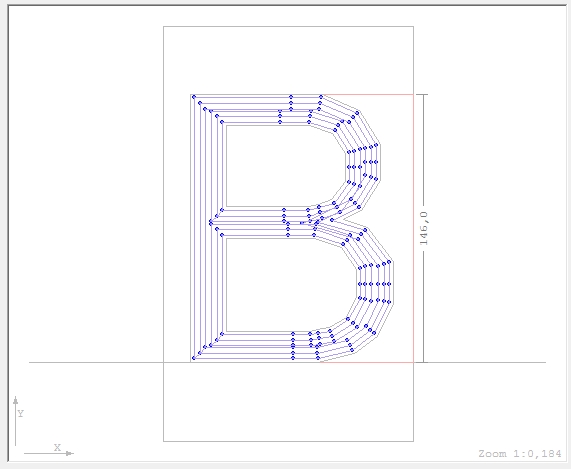

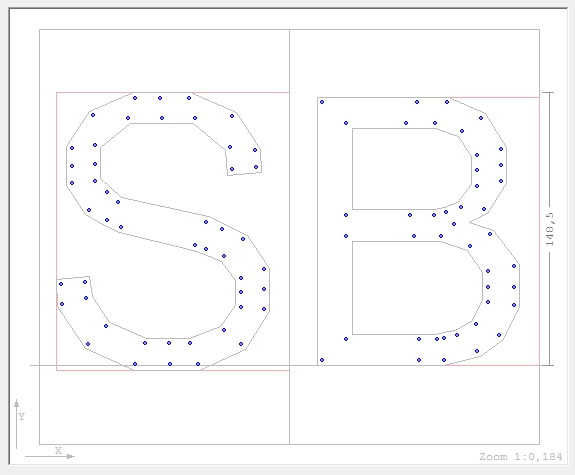

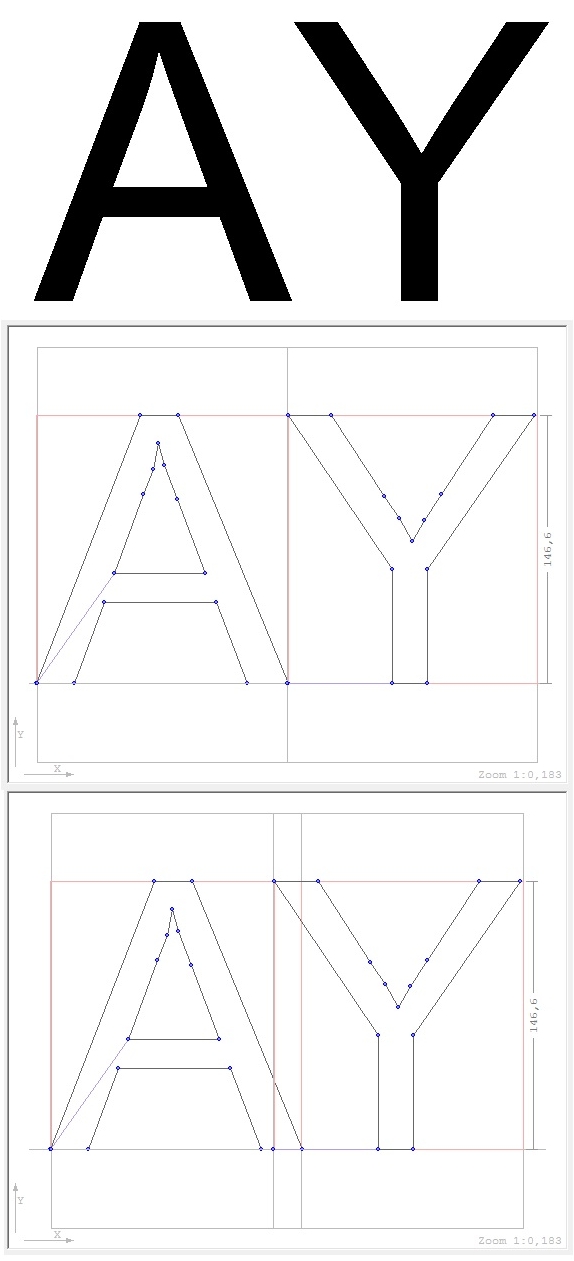

Hier die ersten Teile meiner Vakuumplatte.