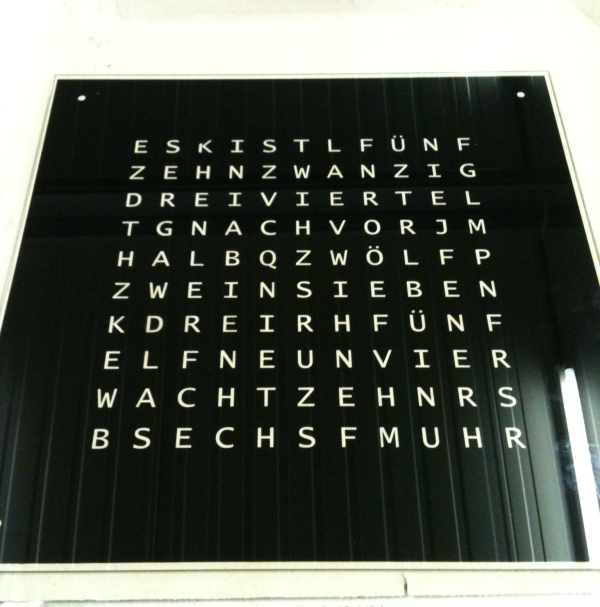

Für die Feier am ersten Mai, gibt es noch ein kleines Gimmick.

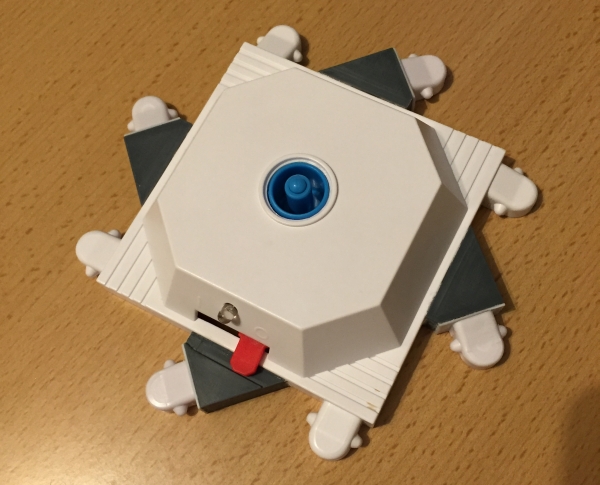

Folgendes zeigt meinen Looping Louie Mod.

Der „Original“ Looping Louie hat so einige Schwächen. Das größte Manko ist wohl der Motor, der verbaut ist.

Nach 5-10 Minuten, geht dieser in den meisten Fällen hops. In einigen Fällen ist auch die Motorhalterung verzogen, sodass die Zahnräder nicht richtig ineinander greifen.

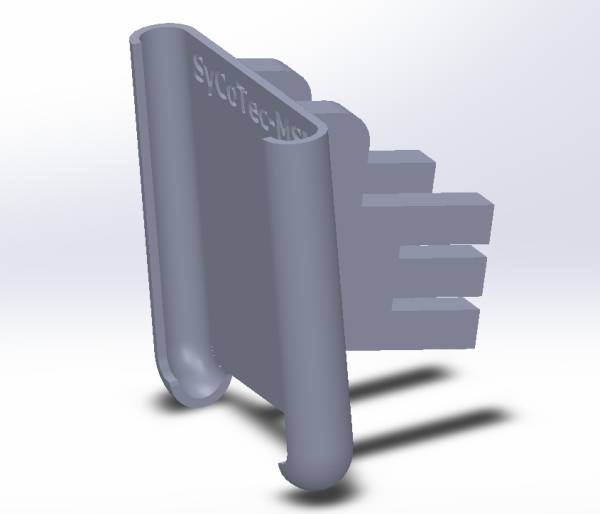

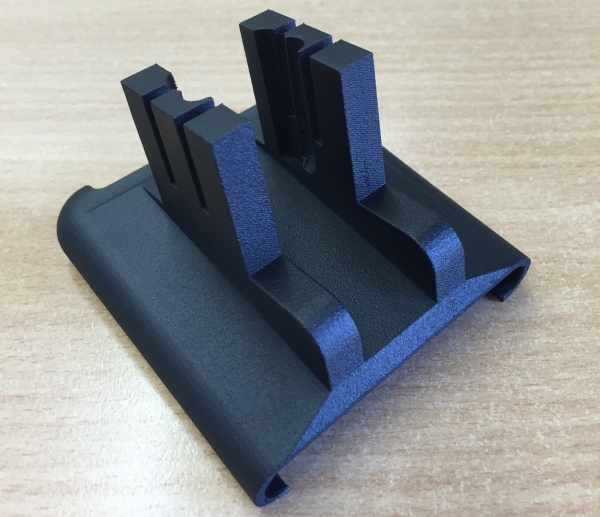

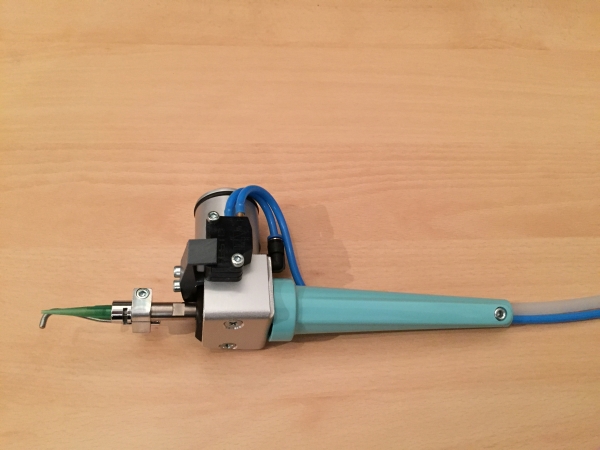

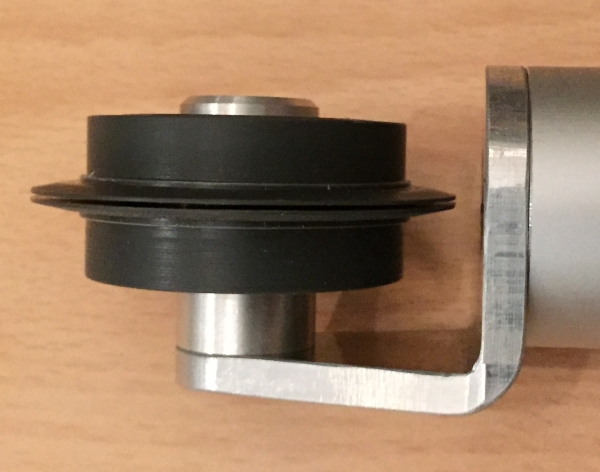

Also, zunächst alles raus aus dem Getriebekasten, neue Motorhalterung mit einem Fly Racing (Slotracing Motor) Motor rein, alles gut abschmieren, und wieder zusammenbauen. Nun läuft der Antrieb schonmal sauber, zuverlässig und leise.

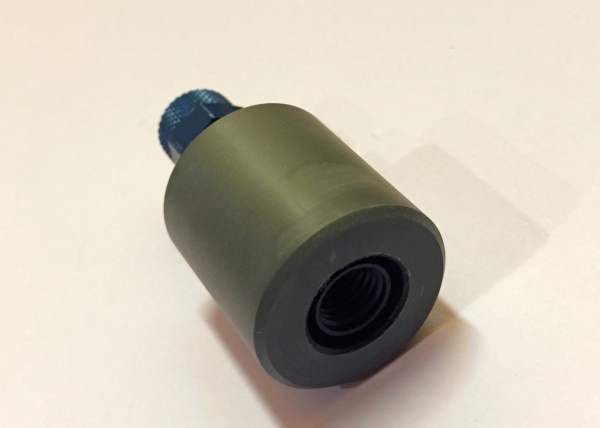

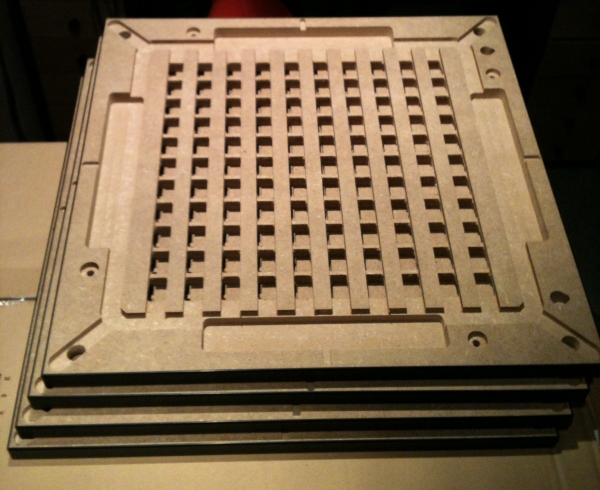

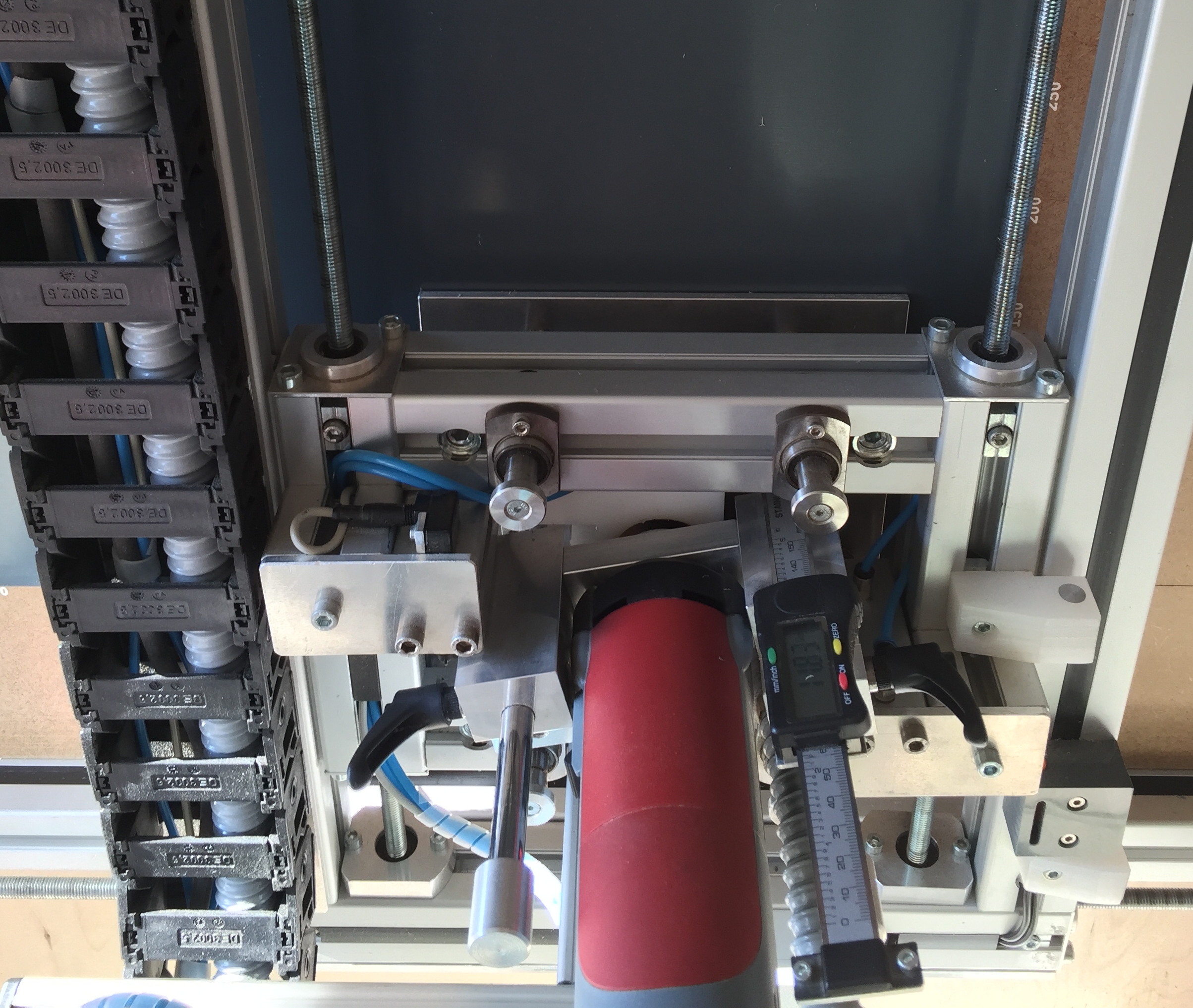

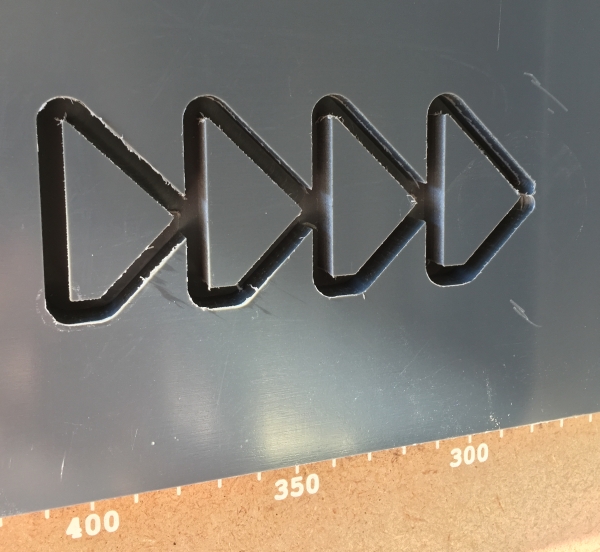

Dann für die 8 Spieler Erweiterung ein paar Teile fräsen.

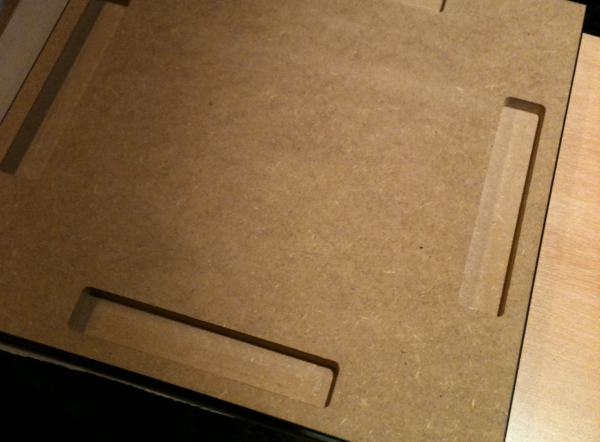

Eine 12er Hart-PVC Platte in die Fräse gelegt, und los geht’s.

Das Ergebnis hat mich erstaunt. Hätte nicht gedacht, das es so sauber wird.

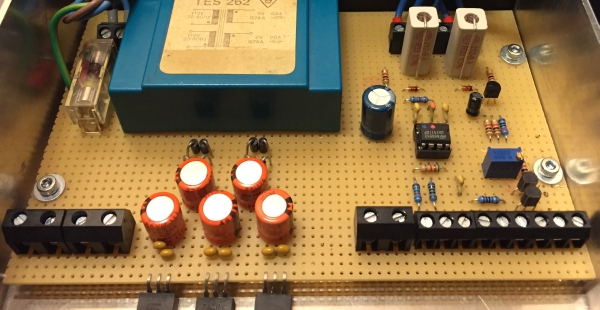

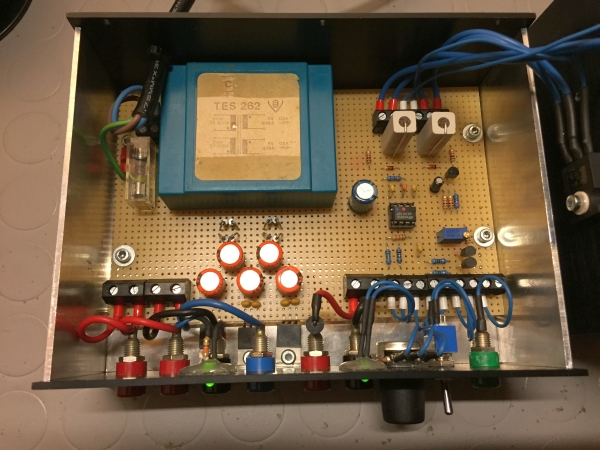

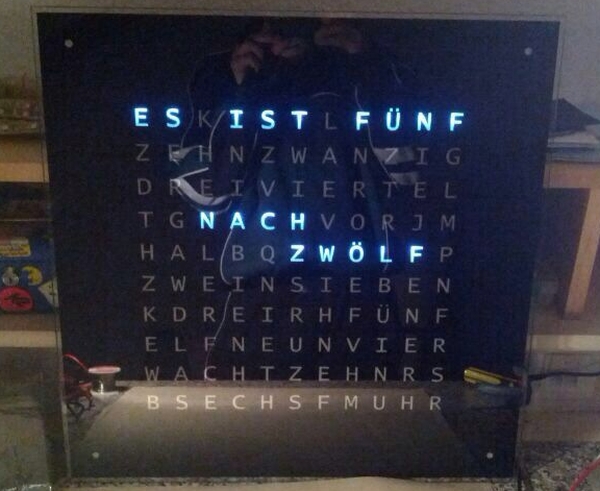

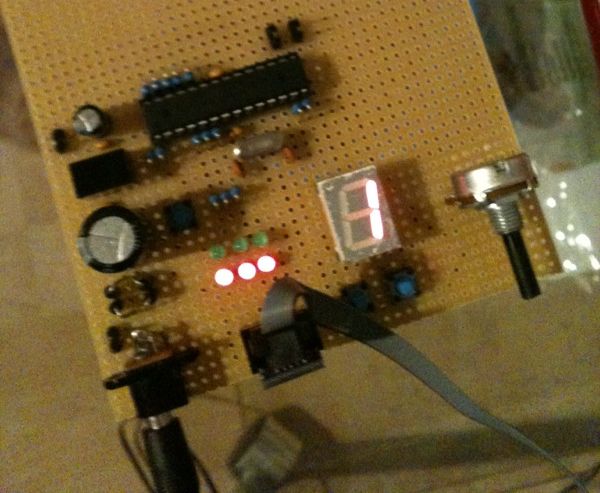

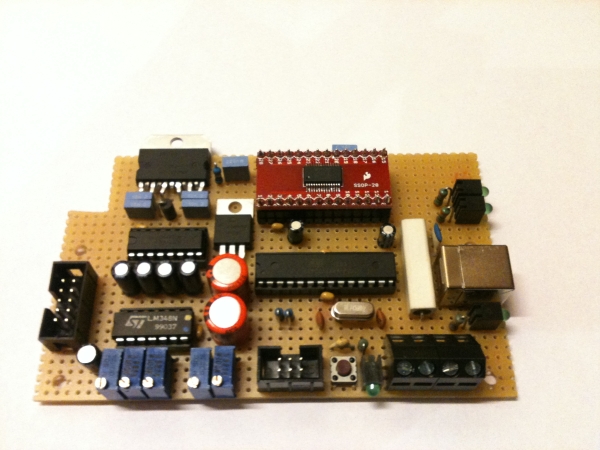

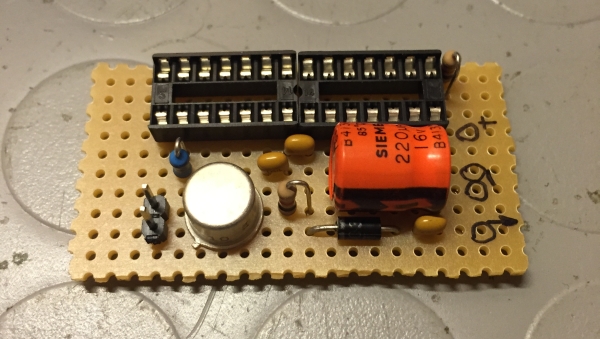

Als nächstes die Platine für die Mikrocontrollersteuerung und den Motortreiber aus vorhandenen Teilen zusammenlöten.

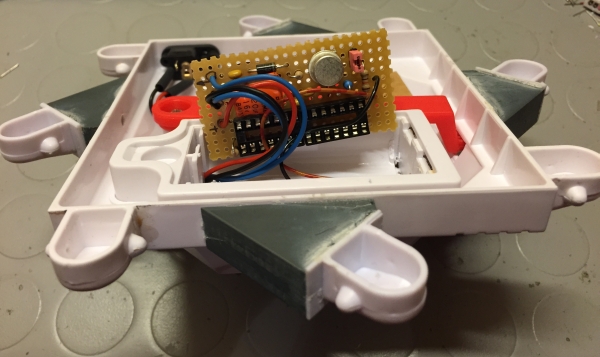

Natürlich so, das die Platine ins Batteriefach passt.

Noch eine Betriebs-LED anklemmen, die Netzteilbuchse einbauen, und die vier zusätzlichen Rasten anbringen.

Und dann natürlich erst mal testen.

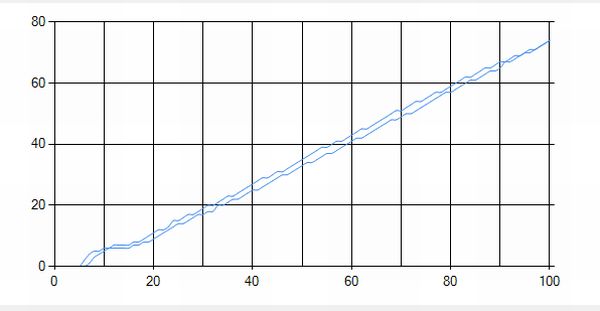

Um den Spaßfaktor zu erhöhen, fliegt Louie nun in einer variierenden zufälligen Geschwindigkeit.

Viel Glück Jungs und Mädels 😉