Nachdem ich nicht dauernd meinem Kumpel bzgl. Mikrocontroller programmieren auf die Nerven gehen will, habe ich mich dazu durchgerungen, doch tiefer in die Materie einzusteigen. In einem fertigen Projekt am Code rumzufummeln, bekommt man ja noch spielend hin. Ein eigenes Projekt, von der Festlegung des Device, über das studieren der Spec, bis hin zum fertigen Projekt, ist ne ganz andere Nummer. Der Devicehersteller ist klar. Einmal Atmel, und die Richtung ist festgelegt.

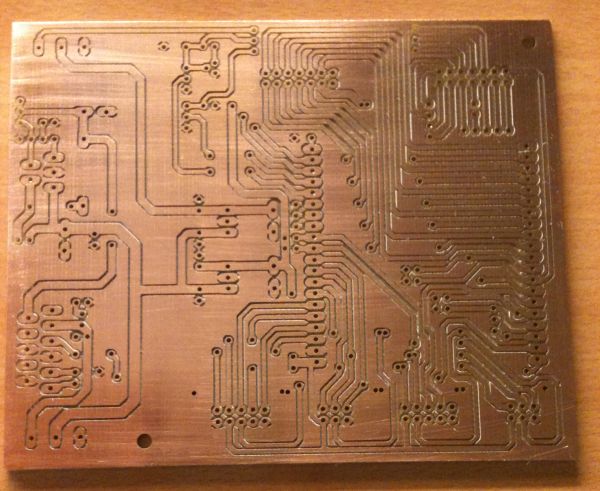

Ich also mein altes Demoboard rausgesucht. Meinen MyAVR-USB Programmer mit dem ich alle AVRs das kompletten Fräsenprojektes geflasht habe und das Atmel Studio 4 startklar gemacht, angeschlossen und GO.

Der Device war ein AT90S2313. ISP eingestellt, Signatur lesen. Error. Nach gefühlten 2 Stunden, fand ich dann im Forum des Herstellers einen Eintrag, welcher in etwar lautete: Der Device steht in der Liste der unterstützten Mikrocontroller, kann aber nicht verwendet werden. Von meinem Kumpel bekam ich dann einen ATiny2313, den er zufällig rumfliegen hatte, und der Pinkompatibel ist.

Studio 4, welche Qual. Nicht mal Syntax-Highlighting, geschweige denn andere Feachers die das Programmieren für meine Wenigkeit angenehmer machen.

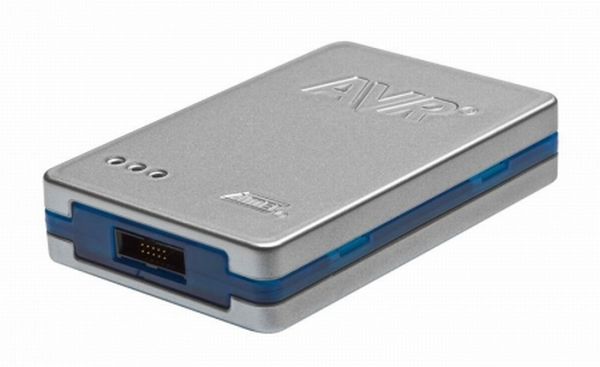

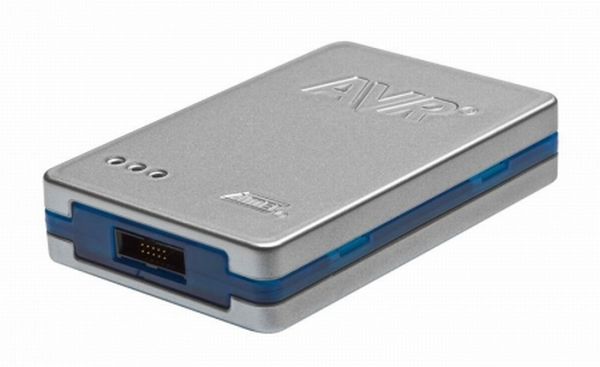

Zum Glück kam dann auch schon der neue Programmer, den Basti im Doppelpack bestellt hatte. Vernünftige Hardware muß man immer mitbestellen.

„Ohne gescheites Werkzeug kann man nicht schaffe“

Der Atmel ICE3 war also da.

Somit konnte ich auch AVR Studio 6 runterladen, welches auf das Microsoft Visual Studio 2012 aufbaut.

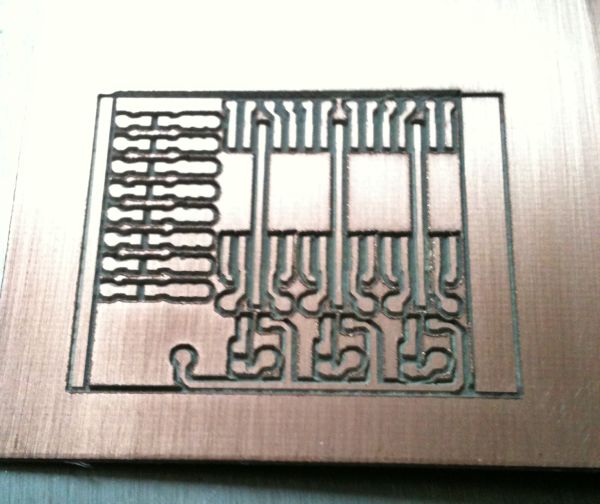

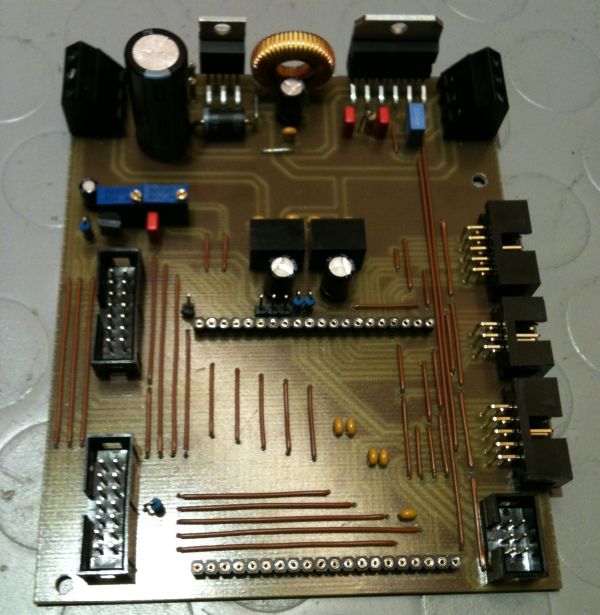

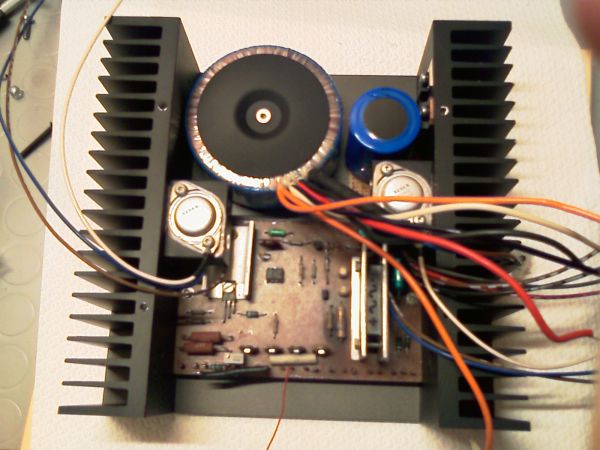

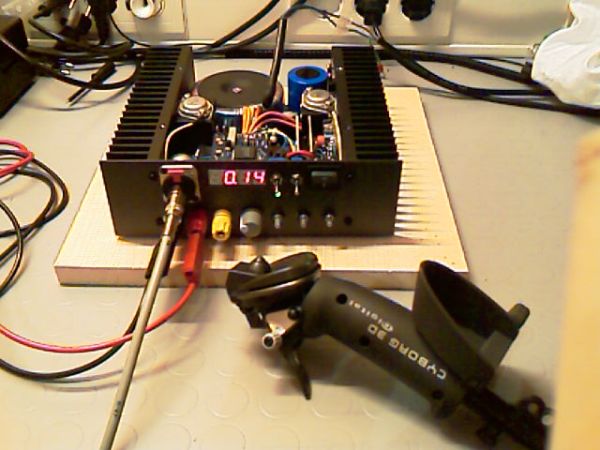

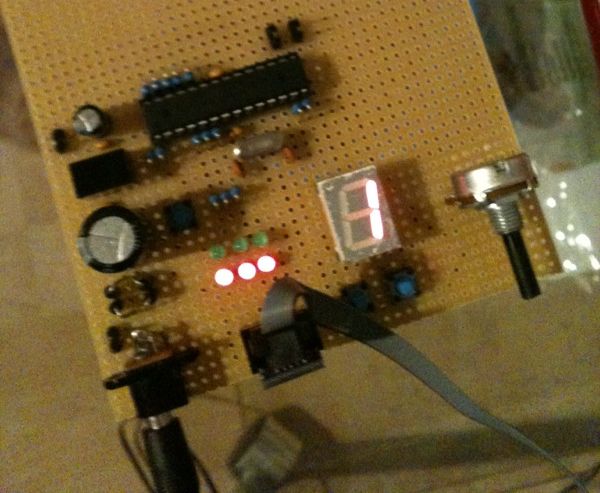

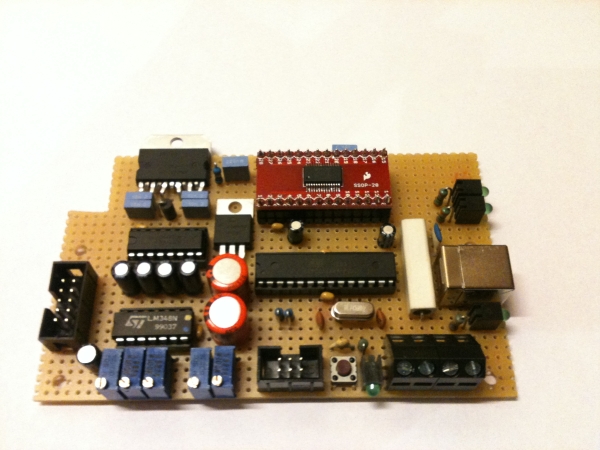

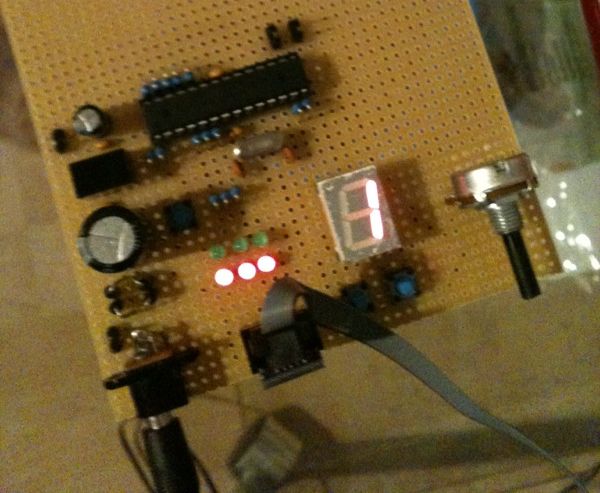

Das ist dann ganz mein Ding. Da der Tiny2313 keinen ADC hat, habe ich mir schnell ein neues Demoboard zusammengelötet.

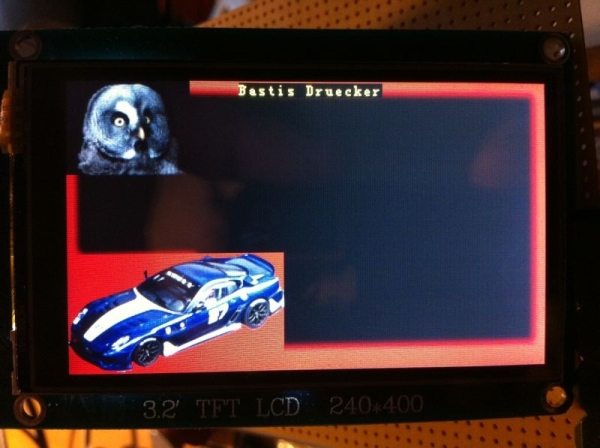

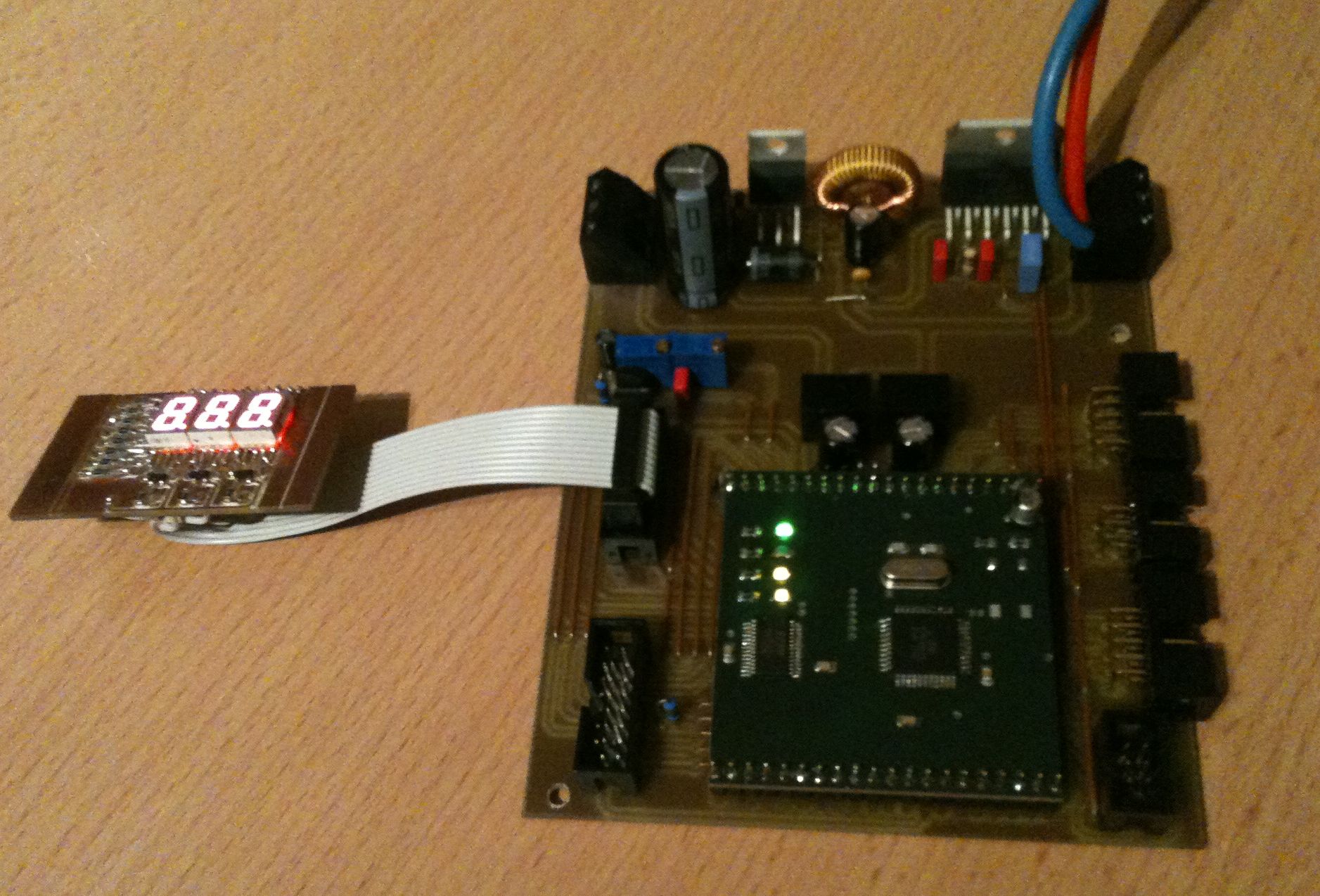

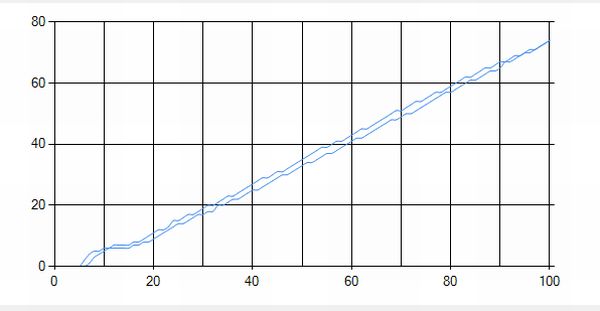

Nach anfänglichen Startschwierigkeiten (Kopf-Datenblatt) habe ich dann zuerst die IOs Initialisiert, danach bin ich die Interrupt-Routinen durchgegangen, habe Timer aufgesetzt, die 7-Segmentanzeige kann große Zahlen durchscrollen, der ADC

wandelt die Spannung des Potis in Digitalwerte um und gibt sie an der Anzeige aus, und am OC1A Ausgang pulst auch schon die PWM.

Das InDevice Debugging über die DebuggWire des ISP oder per JTAG ist auch ganz großes Kino, wenn man den „Ausschalter“ findet.

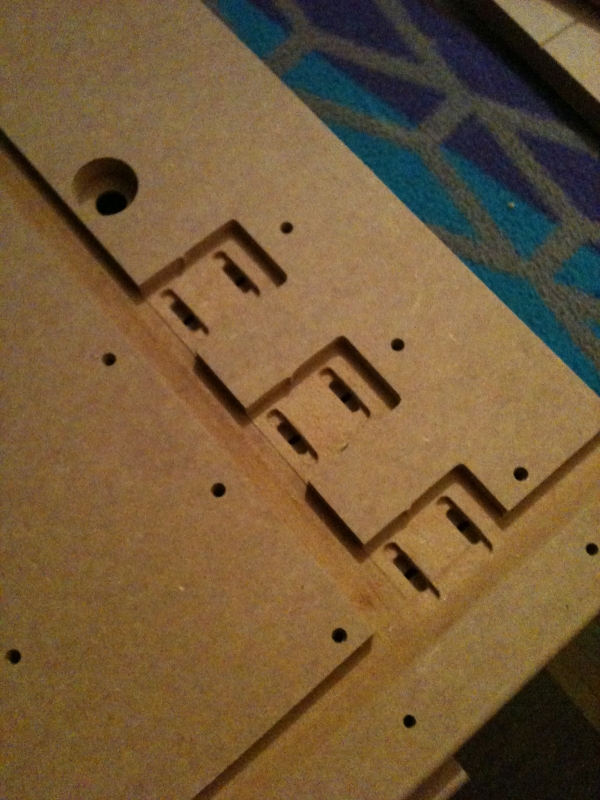

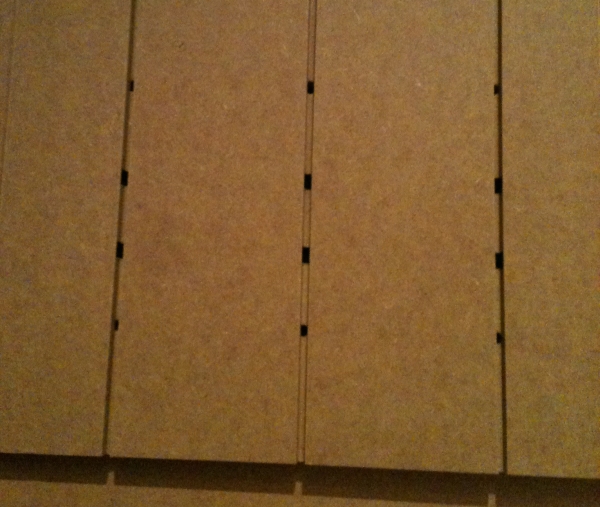

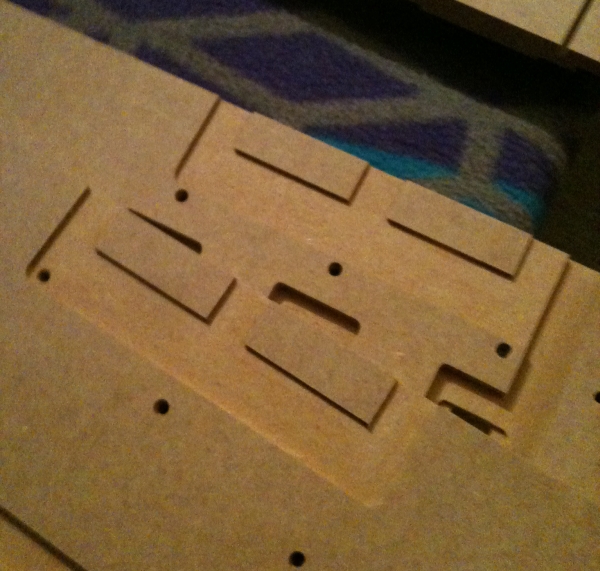

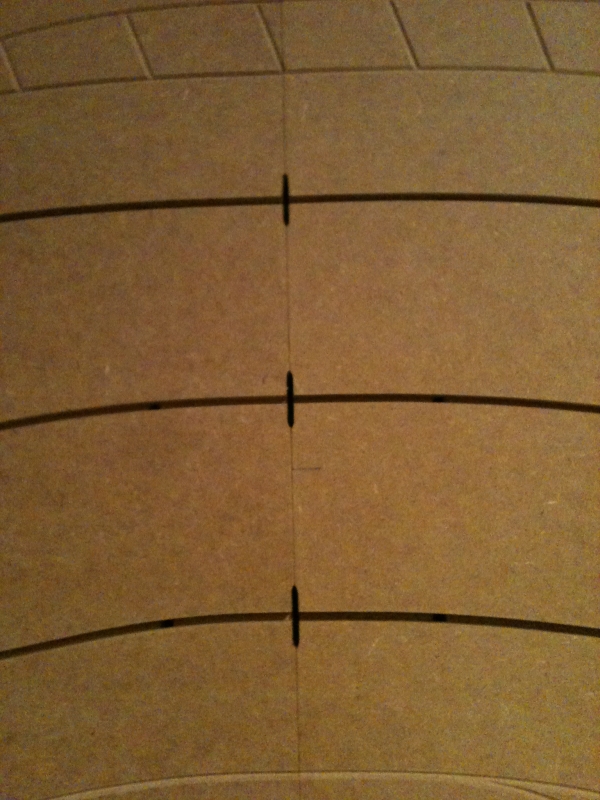

Keine Ahnung was sich Atmel bei den Adaptern gedacht hat, aber die mußte ich auch erst mal umbauen da sie keinen verpolschutz hatten und nicht in einen Norm-Wannenstecker passten.