Es ist wieder mal einiges zusammengekommen, also folgend ein Update.

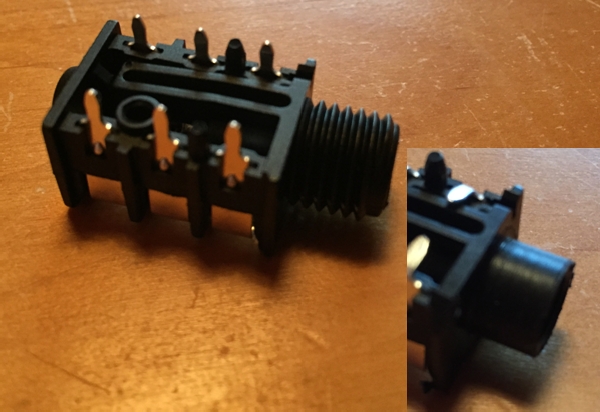

Los geht es mit den 6,3mm Klinke Buchsen für die Startampel und die Lichtmasten.

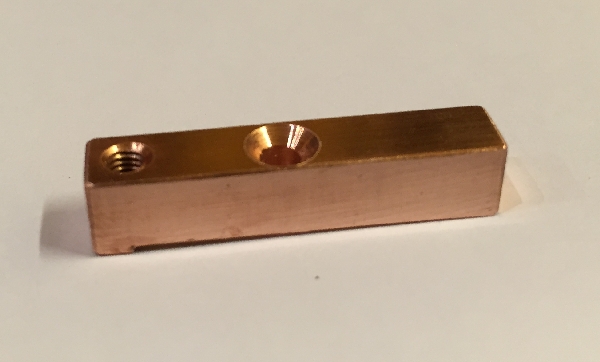

Hierfür habe ich zuerst die Einbaubuchsen bearbeitet, das Gewinde gekürzt und abgedreht.

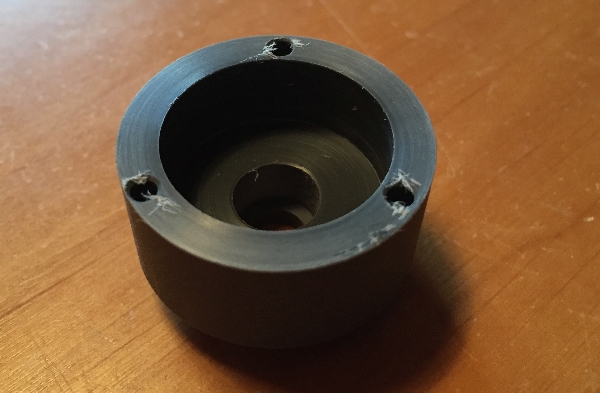

Danach die Fassungen gedreht, gebohrt, Gewinde hineingeschnitten, und die Buchsen in die Fassungen geklebt.

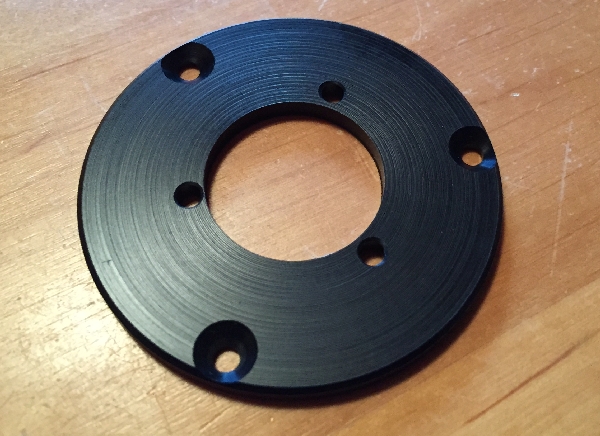

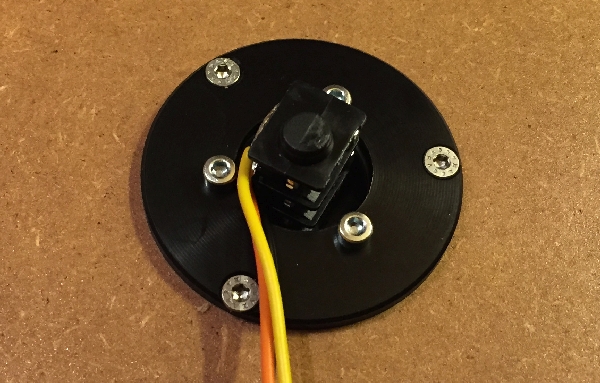

Als nächstes die Halteringe gedreht und gebohrt, und die Kabel an die Buchsen gelötet.

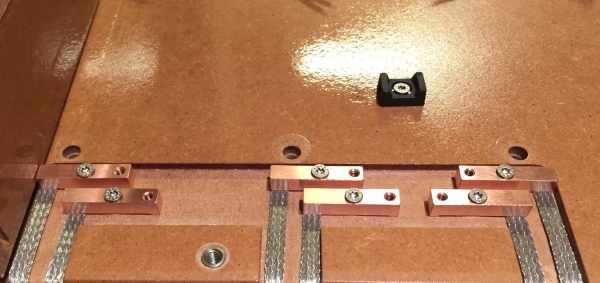

Versorgung ist 5V, GND und eine Datenleitung, damit man unabhängig der Buchse, überall sowohl die Startampel als auch die dimmbaren Lichtmasten einstecken kann.

Die Buchse im eingebauten Zustand.

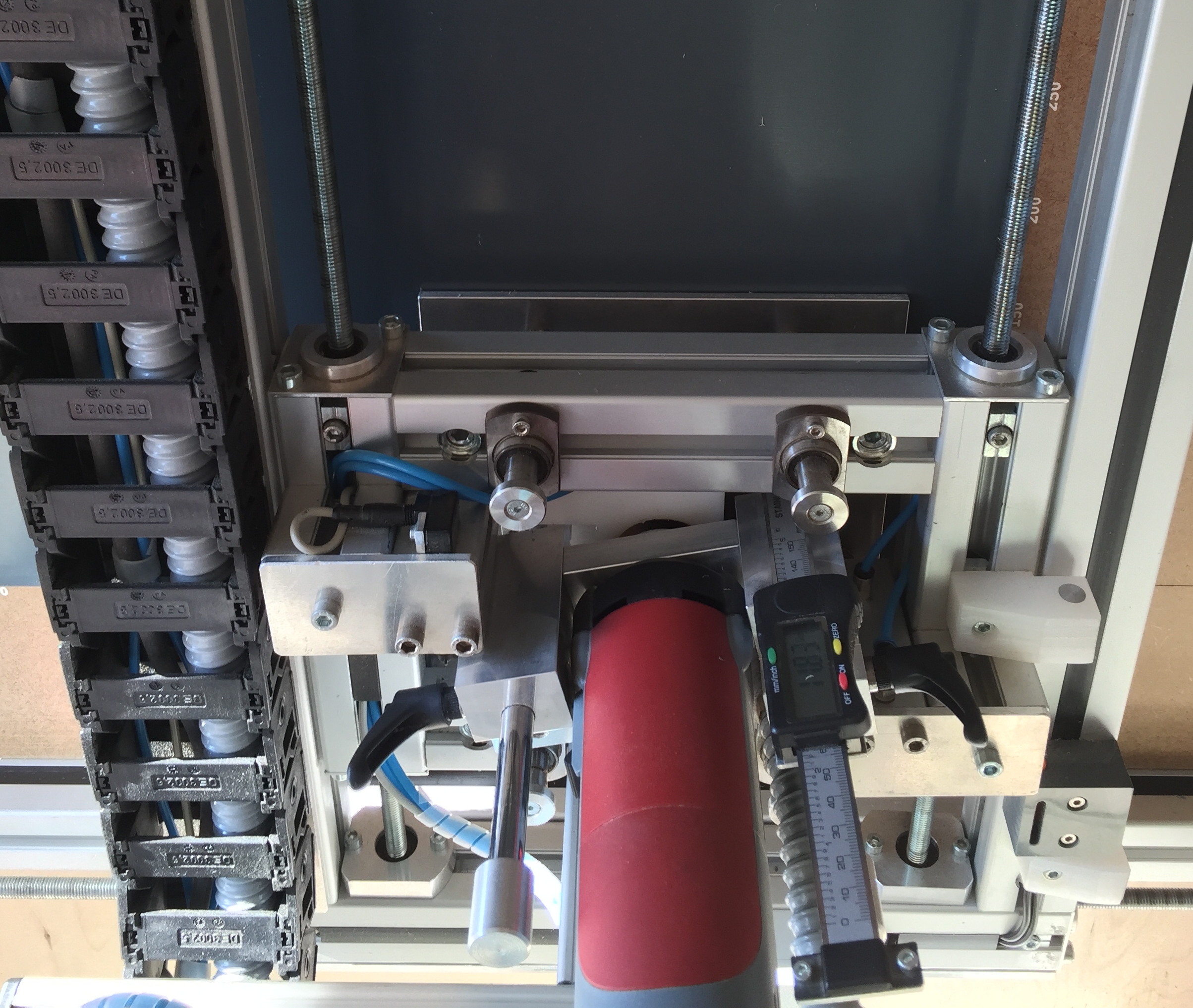

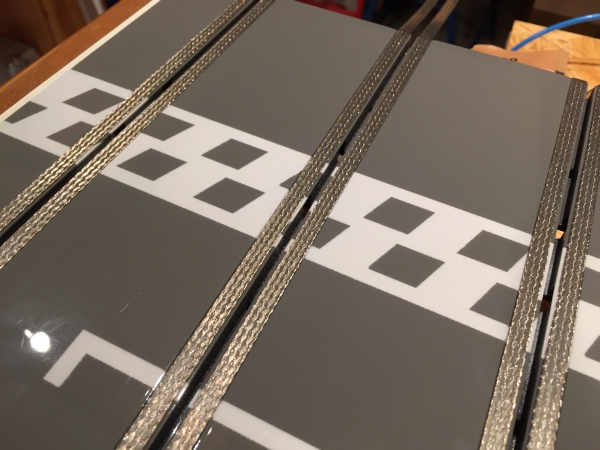

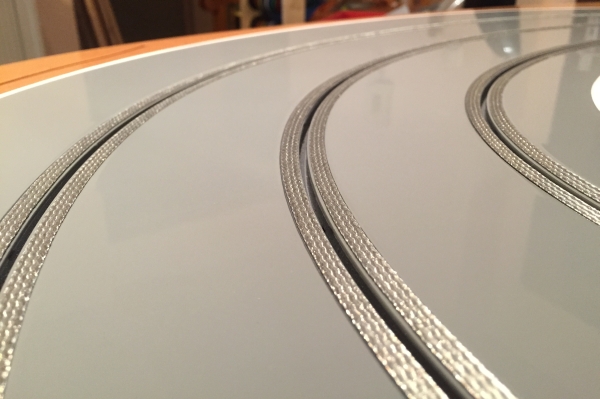

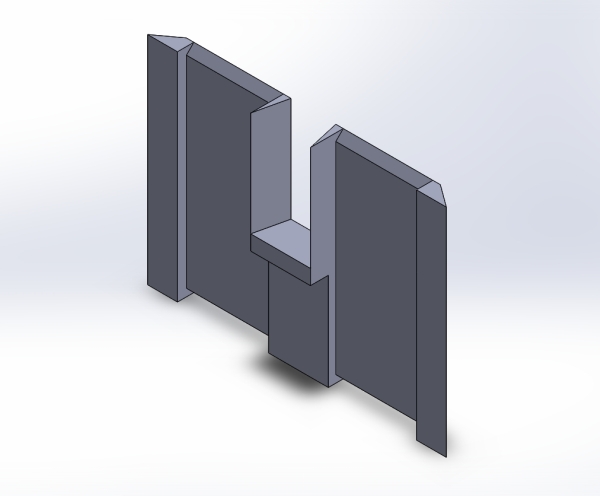

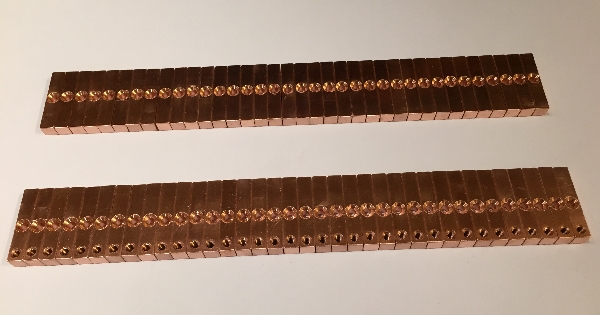

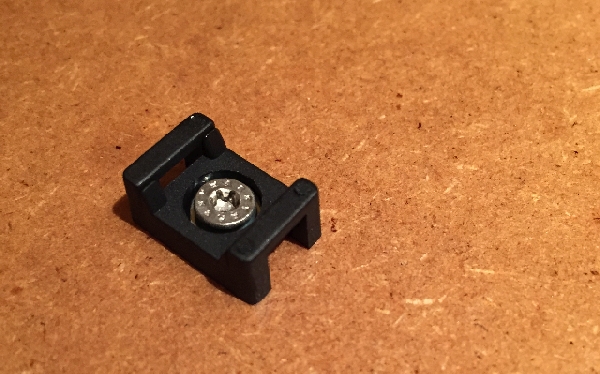

Nun habe ich mich daran gemacht, die 72 Spannpratzen für die Litzen zu fräsen.

Abplanen, Entgraden, Bohren, Senken und Gewinde schneiden.

Je 36 für die Verkabelung und 36 für die restlichen Litzenenden.

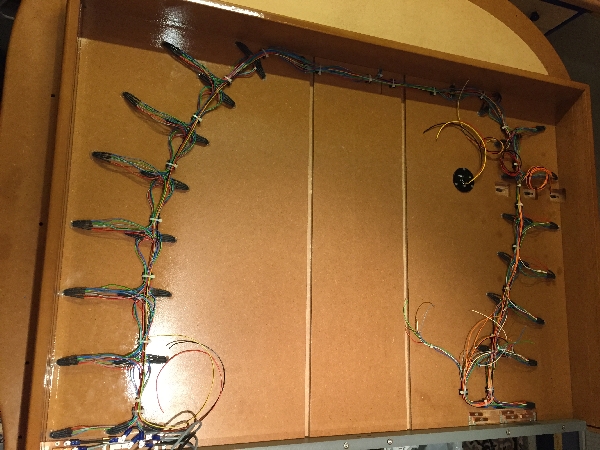

Montieren und verdrahten.

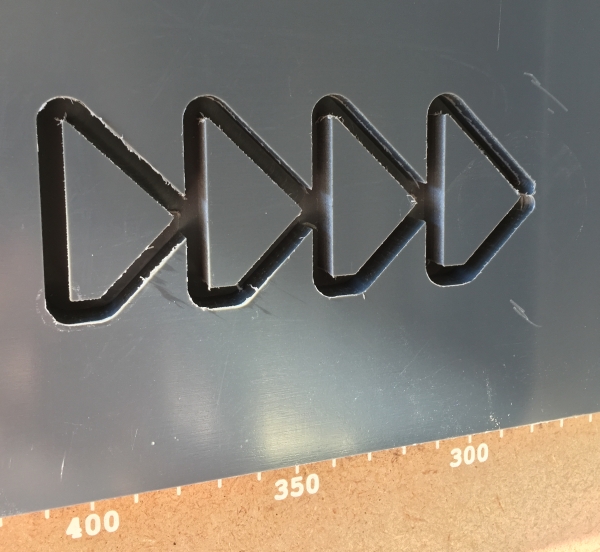

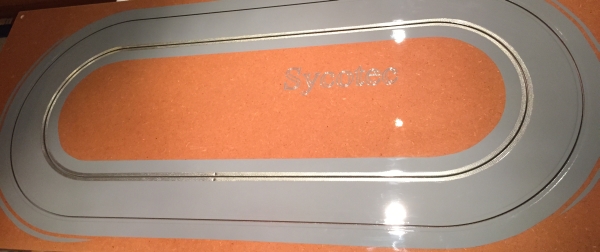

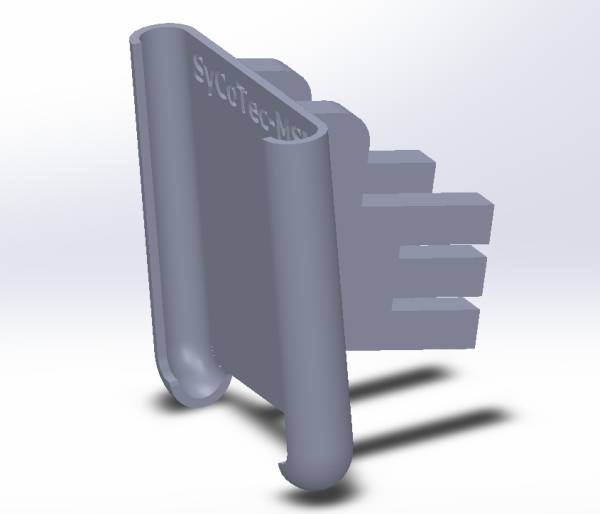

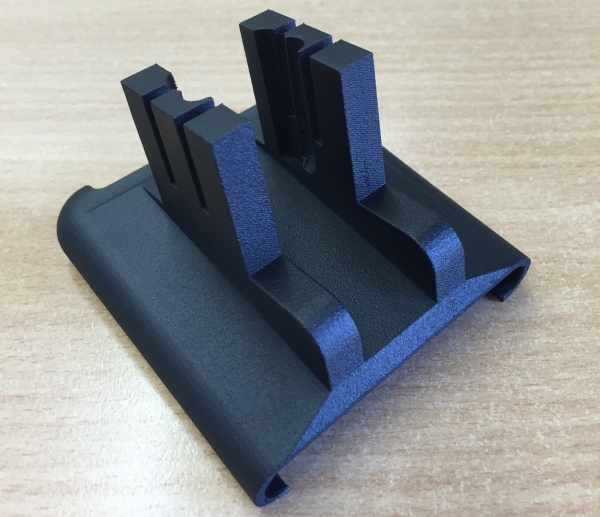

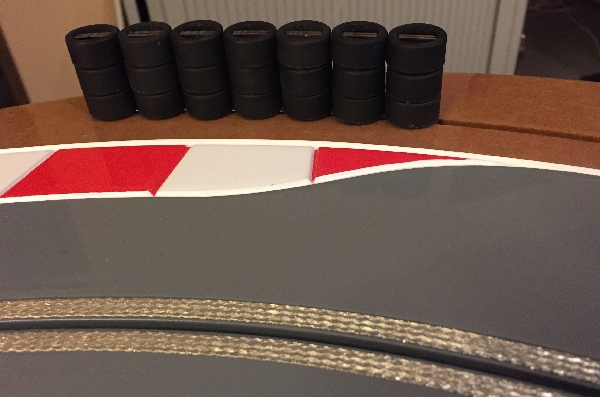

Zwischendurch habe ich die ersten Halter für die Reifenstapel aus Acrylglas gelasert, um zu testen ob meine Idee so funktioniert wie gedacht.

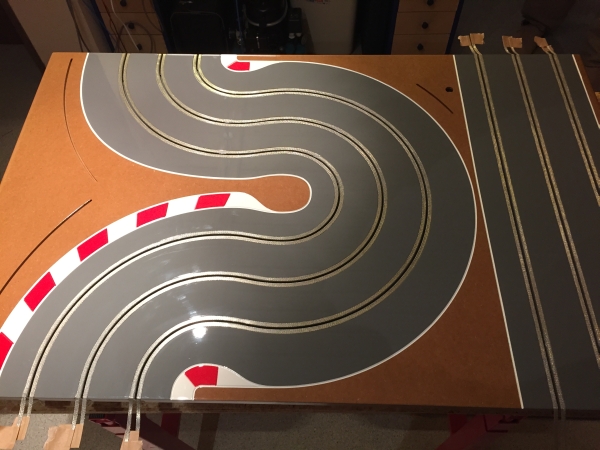

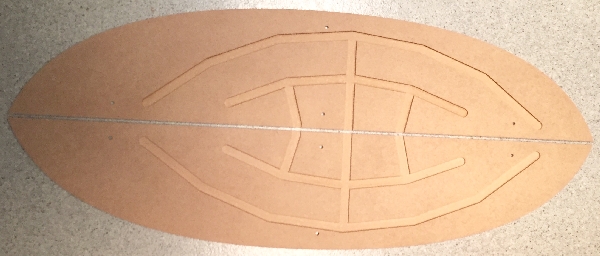

Folgend die Kabelsockel montieren, die LEDs biegen, in die erste Platte stecken, ausrichten und mit Heißkleber fixieren.

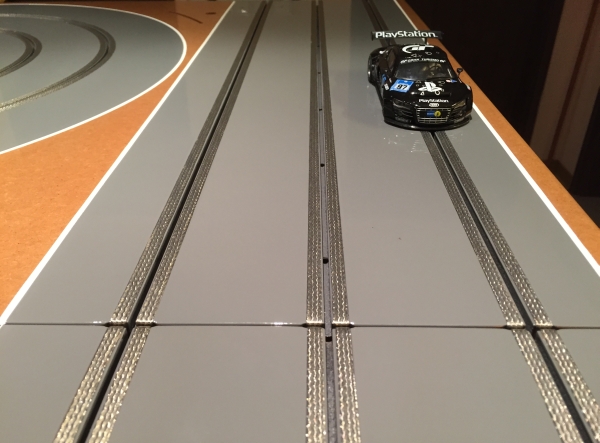

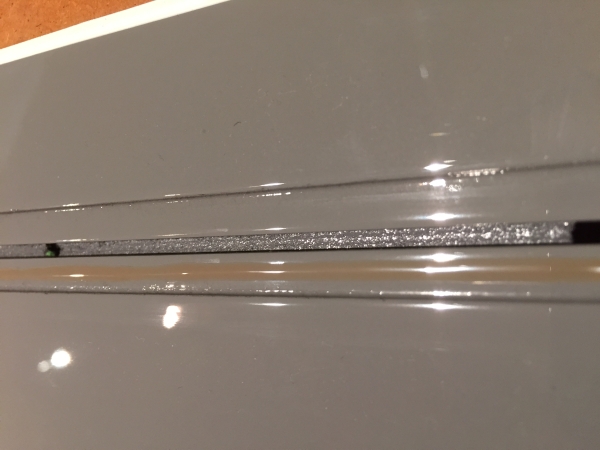

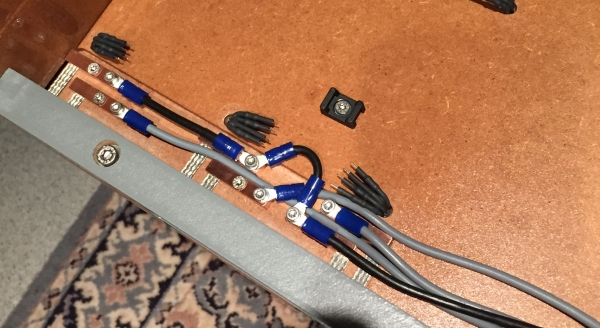

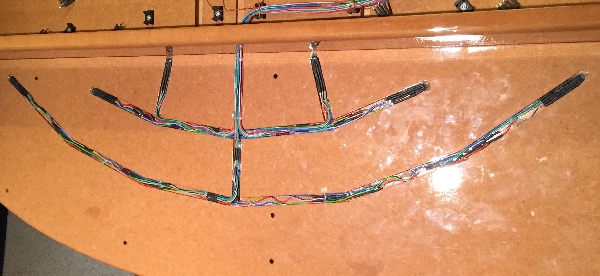

Dadurch das ich die Slotbeleuchtung inzwischen Segmentweise je Spur steuern will, hat der Platz im Kabelschlitz des Außenbereichs nicht mehr ausgereicht.

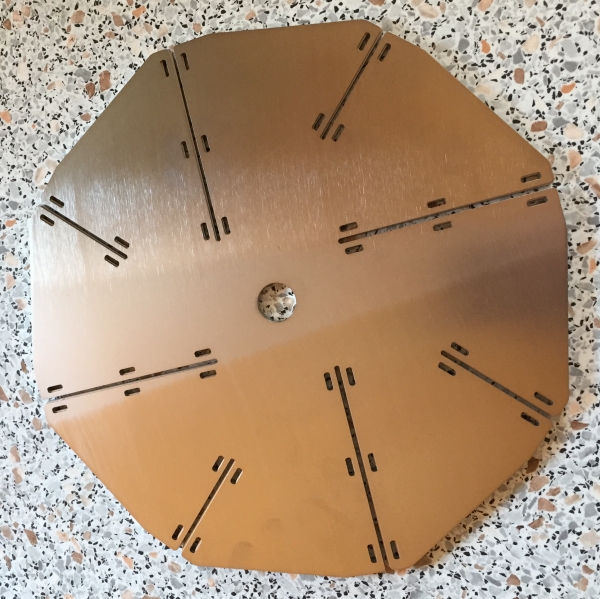

So mußte ich also die Abdeckplatten nachträglich nochmal mit zusätzlichen Schlitzen versehen.

Für die Kabel habe ich nach einigem hin und her eine Standardlänge festgelegt, um das einzelne Abschneiden zu minimieren.

Hier eine Beispielbeleuchtung im hellen und im dunkeln. Leider lässt sich Licht nicht vernünftig Fotografieren.

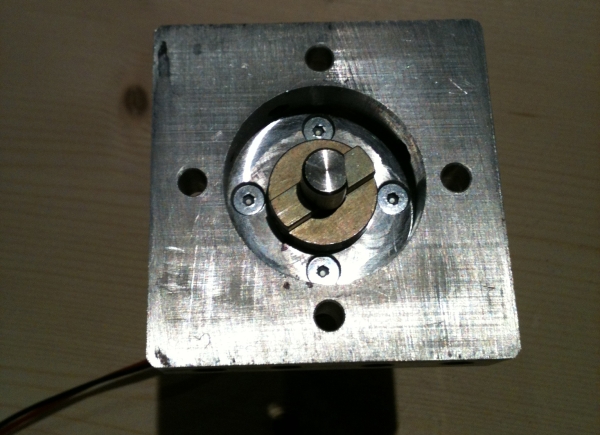

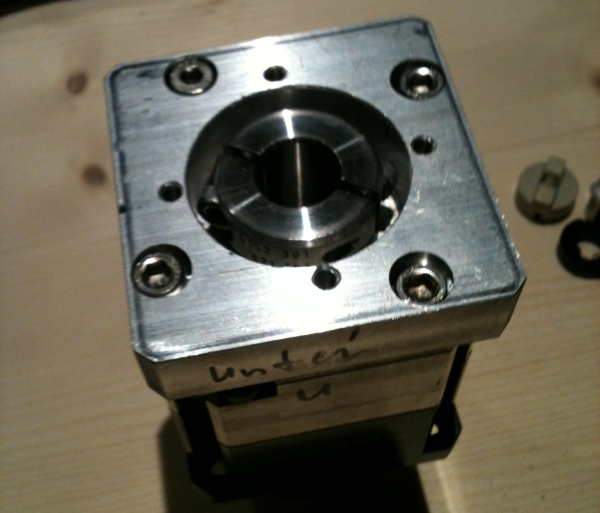

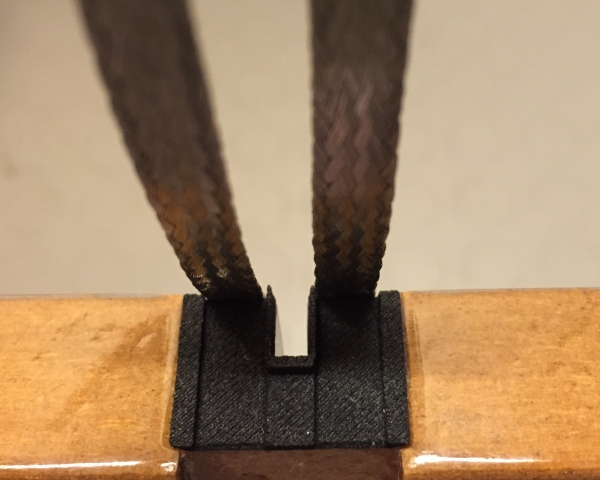

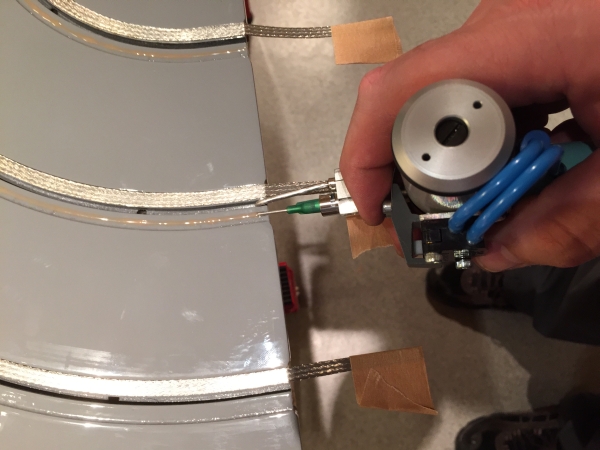

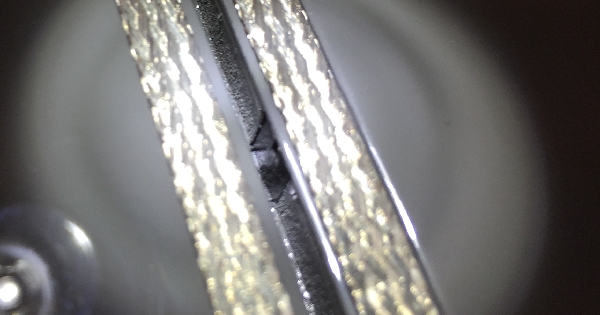

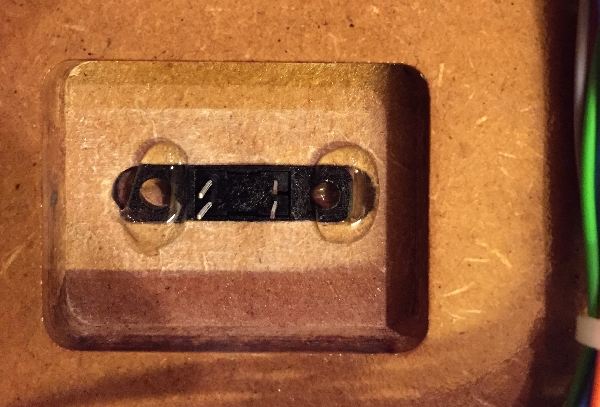

Als die LEDs der ersten Platte verdrahtet und getestet waren, habe ich die Gabellichtschranken im Slot ausgerichtet und mit Heißkleber fixiert.

Danach die Platinen angebracht, mit der Gabellichtschranke verlötet, und verdrahtet.

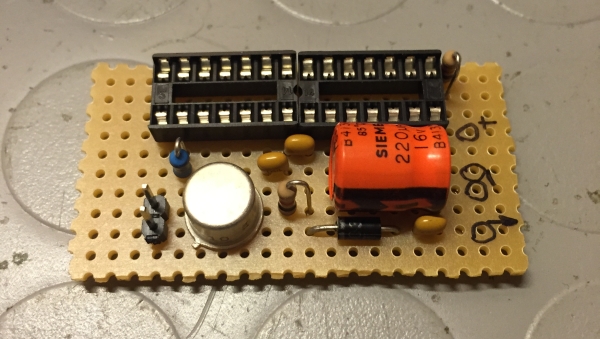

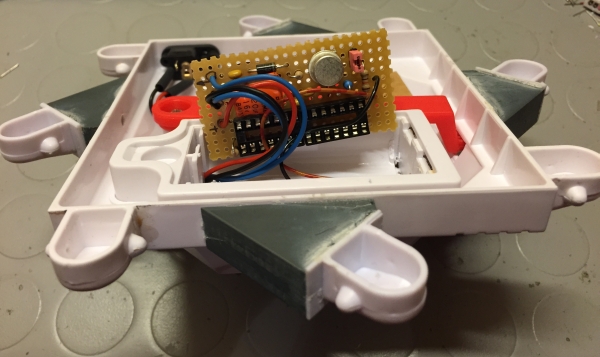

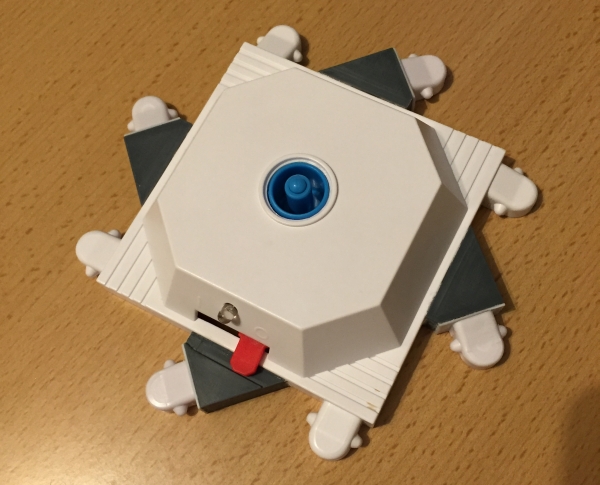

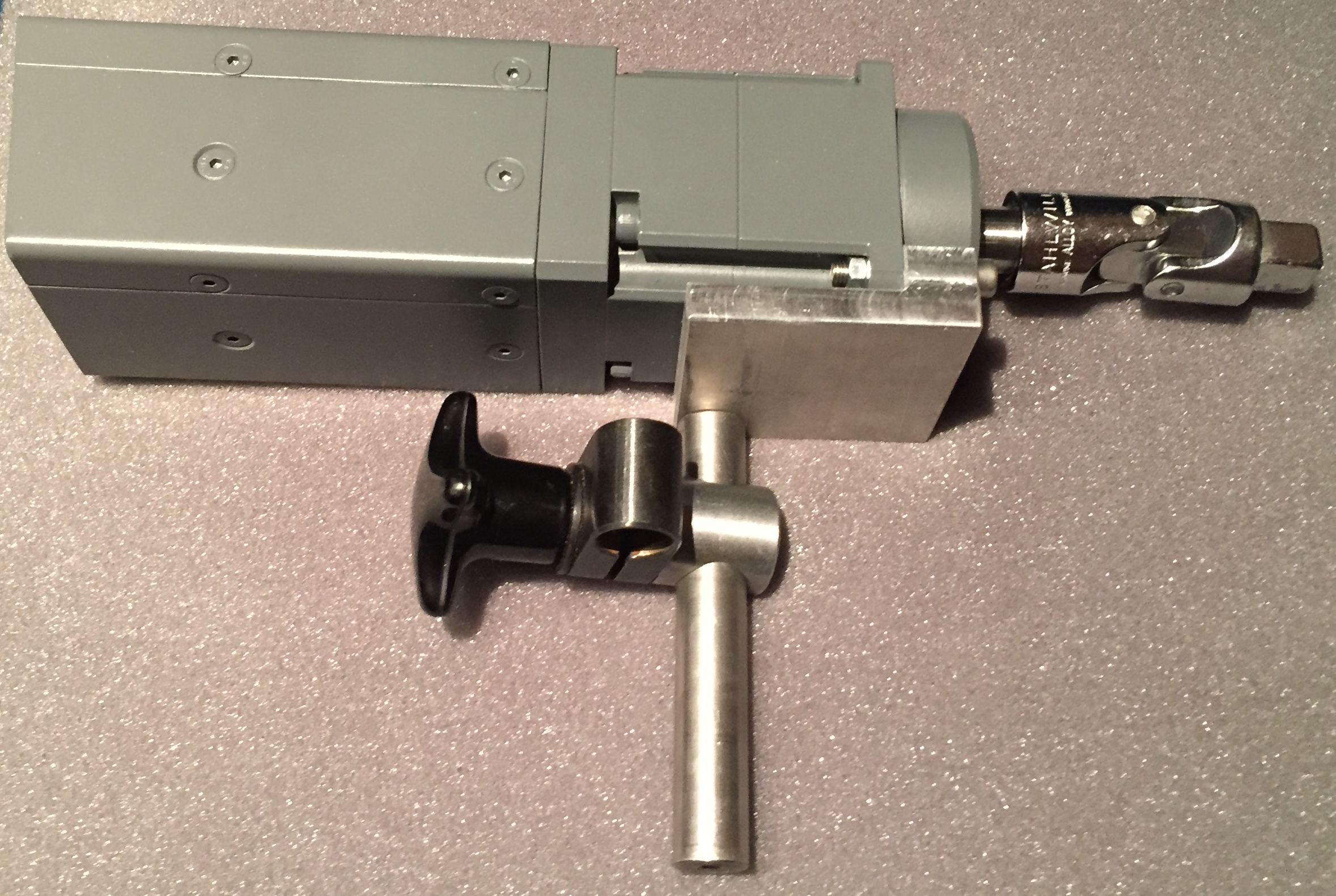

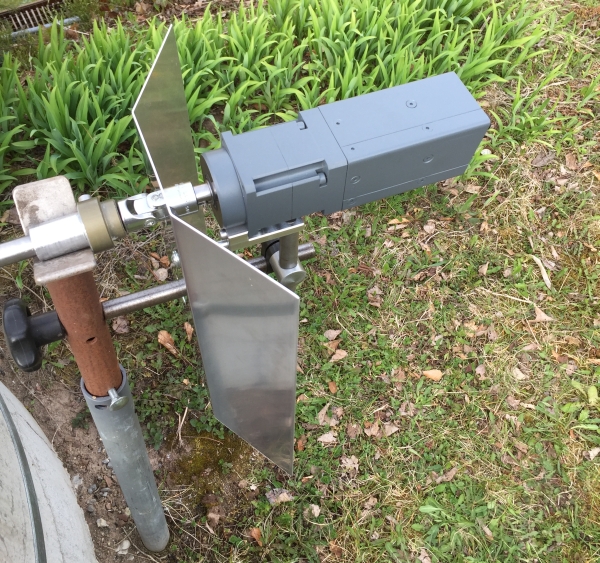

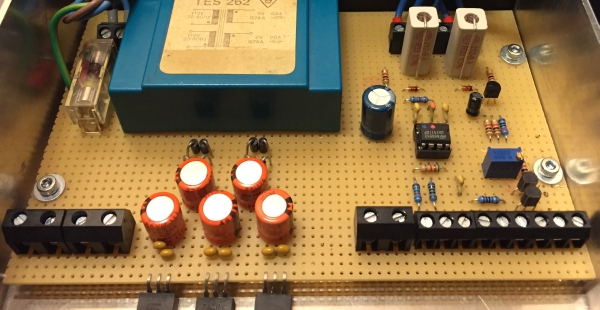

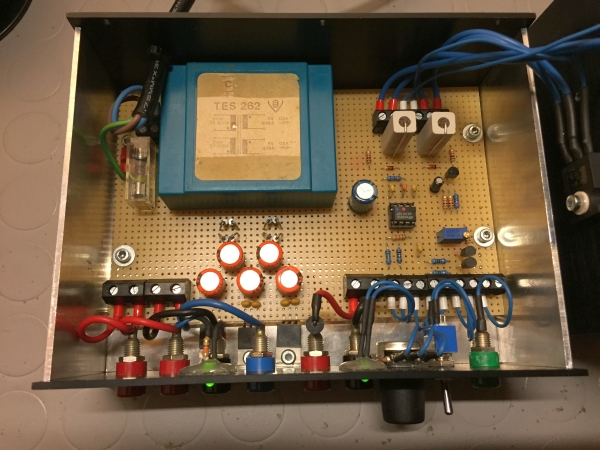

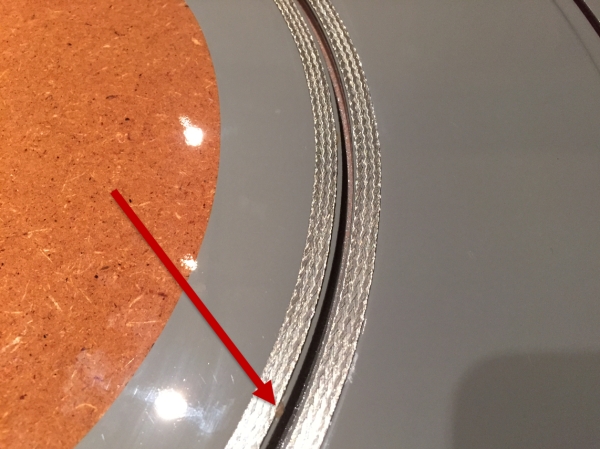

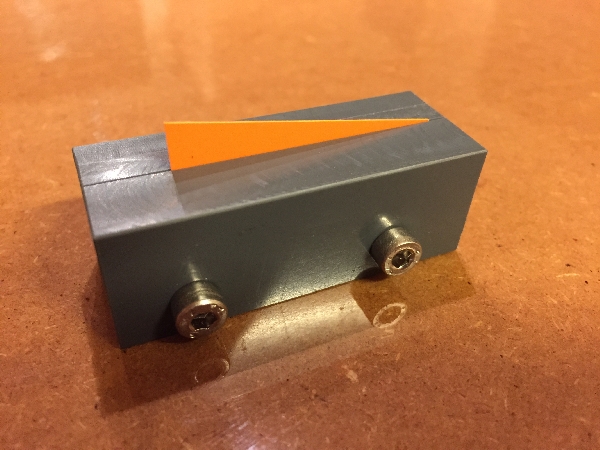

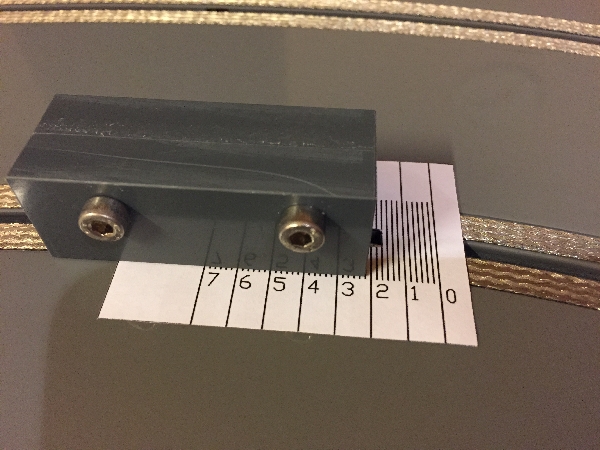

Nach dem Kalibrieren der Lichtschranken, wollte ich wissen wie genau die Messung ist, also habe ich mir schnell ein Prüfgerät gebaut.

Die ersten 3 Lichtschranken schalten bei genau 2,2mm was bis auf 2 zehntel genau dem entspricht, was ich erwartet habe.

Inzwischen habe ich nochmal über 1000 Kabel abgelängt, abisoliert und Vorkonfektioniert, damit die restlichen LEDs nun zügig verdrahtet werden können. Jetzt geht es an Platte 2.