Holzverkleidung – Teil 2

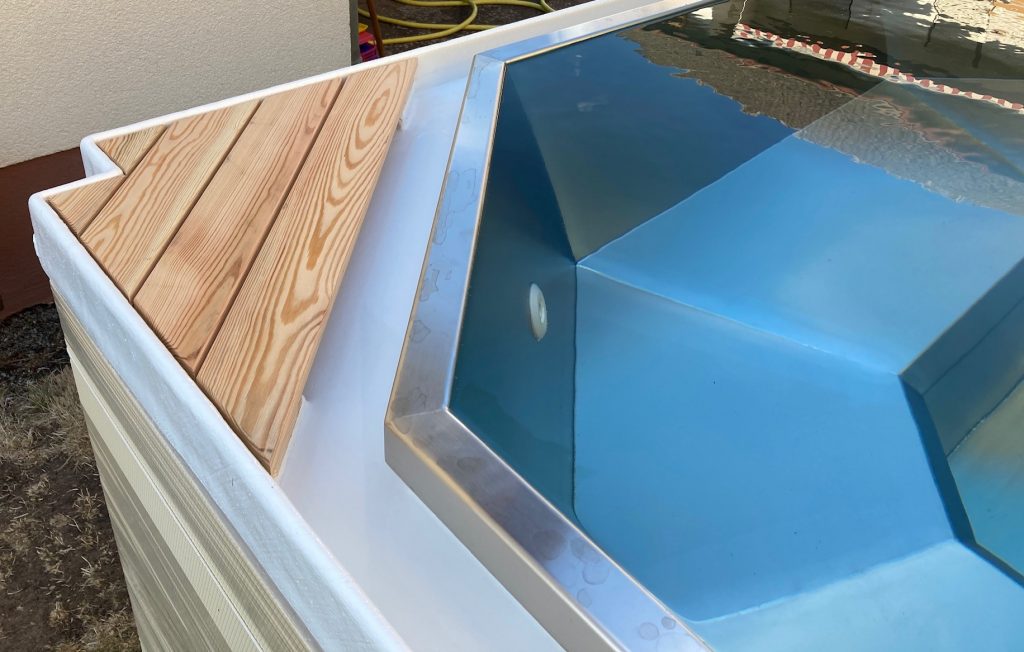

Pünktlich zum Herbstanfang ist die Verkleidung für meinen Pool weitestgehend fertig und montiert. Die Hölzer habe ich 3x mit Sikkens Holzlasur angestrichen.

Jetzt fehlt nur noch der neue grüne Rasen.

Holzverkleidung – Teil 1

In unserem Garten hatte mein Papa noch Holzbretter von alten Transportkisten aufgeschichtet. Diese wollte ich von Anfang an nehmen, um die Verkleidung des Pools herzustellen. Es soll ja alles nichts kosten. Also habe ich zunächst die Bretter grob sortiert. Einige hatten schon den Holzwurm oder waren so verzogen das man damit nichts mehr anfangen kann. Gut, Brennholz ist diesen Winter gefragt. Die besseren habe ich aufgeteilt. Die eine Hälfte habe ich an anderer Stelle neu aufgesetzt, und die andere Hälfte verwendet.

Zunächst die Enden absägen und dann grob auf Länge schneiden.

Bretter noch und nöcher.

Alle zunächst über die Dickte (Dickenhobel), dann über die Abrichtbank. Auf Endmaß sägen und alle Kanten auf der Tischfräse brechen. Dazu kommen noch die Eckpfosten, die Theke und die Teile für die Einstiegstreppe.

Hier eine kleine „unlackierte“ Vorschau.

Viele Rohre, und kein Platz

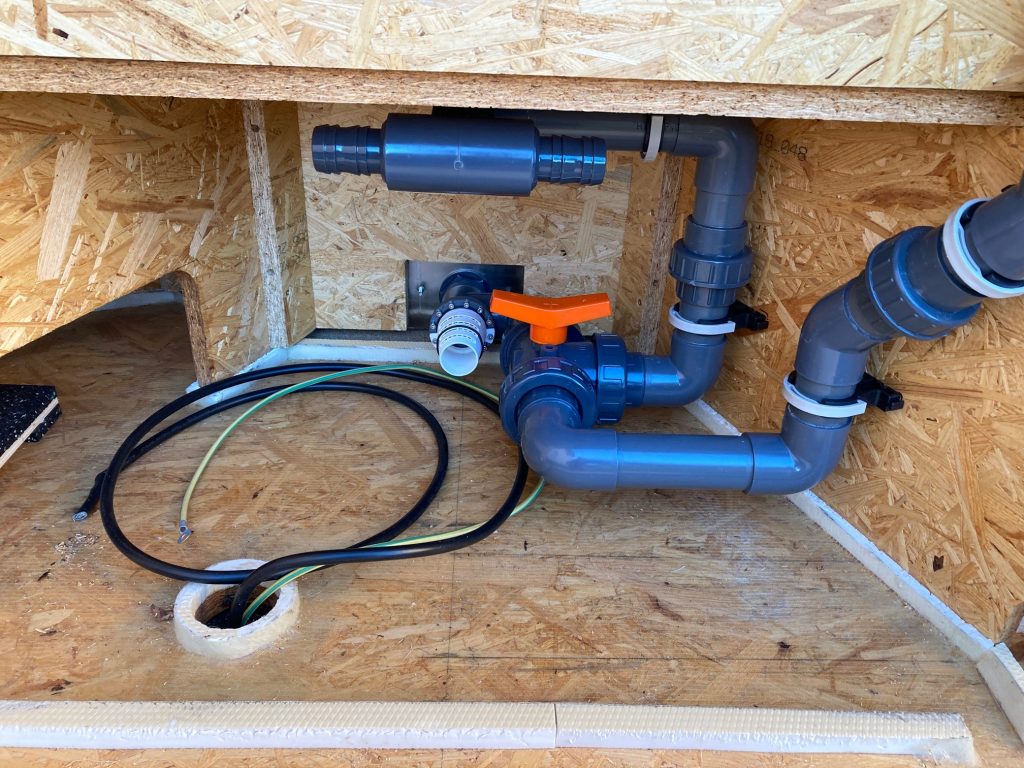

Wie im vorhergehenden Artikel in Teilen zu sehen, habe ich die Einfassung der Wanne mit OSB Platten abgeschlossen. Die Wanne liegt nun überall großflächig auf einer Korkmatte auf. Nach den Tests der Tanks habe ich die 63mm T-Stücke mit Teflonband auf die Verschraubungen der Tanks geschraubt. Dann ging es mit den 63er Rohren weiter, welche die Tanks für die Wasserführung untereinander verbinden.

Alle Rohre werden mit Tangit PVC-U Plus verklebt. Die Tanks sind mit Verschraubungen so verbunden, das man sie einzeln herausnehmen kann. Als nächstes folgt das anschließen des Schlauchs zum kompletten Ablassen der Tanks. Gefolgt von der Verbindung um einen Druckausgleich zwischen den Tanks zu ermöglichen, damit die Luft aus den Tanks kann, und sich das Wasser gleichmäßig verteilt.

Füllstandsindikator, Notüberlauf, Anschluss für die Venturidüse. Alle Rohrverschraubungen fest verschrauben, und die Tanks mit Wasser befüllen, und zum prüfen an allen Verbindungsstellen für einen Tag Löschpapier unterlegen. Zum Glück war der Bereich der Tanks dicht.

Danach hat mir der Herr der mechanischen Fertigung wieder einen Knüppel zwischen die Beine geworfen. Die Dichtungen der PG-Rohre sind keine O-Ringe mehr sondern haben eine Dichtlippe. Dick mit Vaseline eingeschmiert dachte ich mir, gehen die dauerhaft gut zu verschieben. So ist das leider nicht. Einmal drauf und kurz gewartet, und rum ist es mit dem verschieben. Um meine Verbindung zwischen Ablaufrinne und Tanks herzustellen, müssen die äußeren Bögen aber zunächst komplett aufgeschoben werden damit des Verbindungsrohr eingesetzt werden kann. Dann müssen die Bögen über das Verbindungsrohr geschoben werden. Da ist nichts mehr mit verschieben. Nach dem Zerlegen der PG-Rohre mittels Bandschlüssel (zum Glück hat alles gehalten) habe ich die Rohre um einen mm abgedreht. Dafür war auch wieder eine Spezialkonstruktion nötig um die 110er Rohre und Bögen rund zu spannen.

Die Massagedüsen sind als nächstes dran. Diese werden mit einer Silikondichtung in die Wanne geschraubt, und mit einem speziellen Winkeladapter versehen, um einen 38mm Schlauch anbringen zu können. Danach musste ich den speziellen Adapter für den Haupteinlauf herstellen. Über diesen soll der Pool auch beleuchtet werden.

PVC Rohre drehen, Makrolon Scheibe anfertigen.

Noch ein paar Teile aus dem 3D-Drucker für die Halterung des RGB-LED Spots.

Den Einlauf in die Wanne schrauben, und dann den Winkeladapter dran. Nun alle 50er Rohre für die Wasserversorgung sägen, entgraten und verkleben. Zunächst die Verbindungen am Kugelhahn.

Der Zulauf zur Pumpe. Hier musste ich vorher noch die Montageplatte für die Pumpe und den Filter anfertigen, damit keine Schwingungen übertragen werden.

Die Verbindung zwischen Pumpe und Filter, die Messzelle für die Sonden, der Teil für die Heizung und der für die Venturidüse. Dann noch die Schläuche zu und von den Massagedüsen.

Nun nach und nach die einzelnen Segmente mit Wasser befüllen und auf Dichtigkeit prüfen. In Summe gab es zwei undichte Stellen. Eine Schlauchverbindung an der Massagedüse, und der Ablass-Stopfen am Sandfilter. Um die Stelle am Sandfilter zu finden, musste ich 3 Tage suchen.

Nun ist der Pool vorläufig Betriebsbereit.

Tanks und der Umzug

Im Beitrag Nummer 7 geht es weiter mit den Tanks. Zunächst einmal sei zu erwähnen, das für das Verschweißen der Flansche zwei Vorrichtungen notwendig waren. Im Prinzip Platten mit Löchern für die Flansche. Eins für den 110er und eins für den 160er.

So zieht sich das dann durch alle Schweißnähte. Für jeden Winkel ist eine separate Vorrichtung nötig. 22,5° Grad außen, um zunächst die Innenseiten der Rahmen zu verschweißen. Wie gehabt zunächst heften, dann Kehlnaht schweißen.

45° Grad außen, für die Rahmen.

Nachdem alle Innenseiten verschweißt sind, folgen die Außenseiten.

nachdem die Rahmen vollständig geschweißt sind, kommt der Boden dran. Hierzu müssen die überlappenden Ecken für die neue Kehlnaht entfernt werden. Dazu musste wieder eine neue Vorrichtung aus dem 3D Drucker her.

Auch hier wieder eine für jeden Winkel. Nun kann der Boden verschweißt werden, innen wie außen.

Löcher für den Ablauf bohren und die Schlauchtüllen einkleben.

Zum Schluss kommt noch der Deckel drauf.

Nun fehlt nur noch der Test ob die Tanks auch dicht sind. *Daumendrück*

Nachdem die Ablaufrinne und die Tanks fertig sind, kann endlich meine Wanne umgezogen werden.

Die Ablaufrinne ins Gestell einsetzen.

Und mit viel Unterstützung die Wanne einsetzen. Danke Jungs …

Dichtung

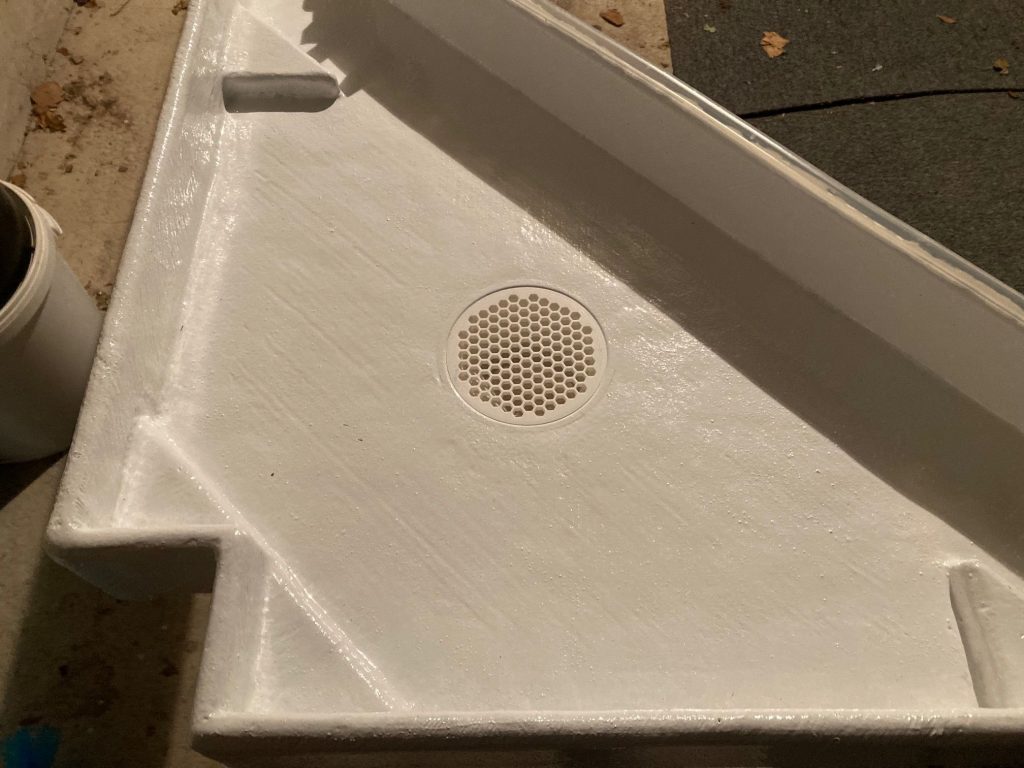

Da das Wetter die letzten Wochen mitgespielt hat, konnte ich meine Ablaufrinne fertig machen. Zunächst die Stellen spachteln, wo sich später Wasser sammeln würde. Die Ecken und Vertiefungen, sowie die Übergänge zwischen den Glasfasermatten.

Spachteln, schleifen, spachteln schleifen, bis keine Vertiefungen mehr vorhanden sind. Danach muss alles abgesaugt, abgeblasen und mit einem „Honigtuch“ gereinigt werden. Zum Schluss nochmal mit Aceton durchwischen. Der Lieferant meiner GFK Komponenten hat mir Decklack auf Polyurethan-Basis empfohlen, da dieser anders als Epoxy Lack resistent gegen UV-Strahlung ist. Im Außenbereich also nötig. Keine Ahnung ob das ein prinzipielles Problem von PU-Lacken ist, oder nur speziell von diesem Hersteller, aber der Lack ist problematisch. Beim aushärten neigt er zum ausgasen und bildet dadurch Bläschen. Mit gewisser Nacharbeit ist das Ergebnis dann akzeptabel. Der Epoxy Decklack des selben Herstellers lässt sich allerdings wesentlich schöner verarbeiten, und auch die Deckkraft und die Standfestigkeit ist wesentlich besser.

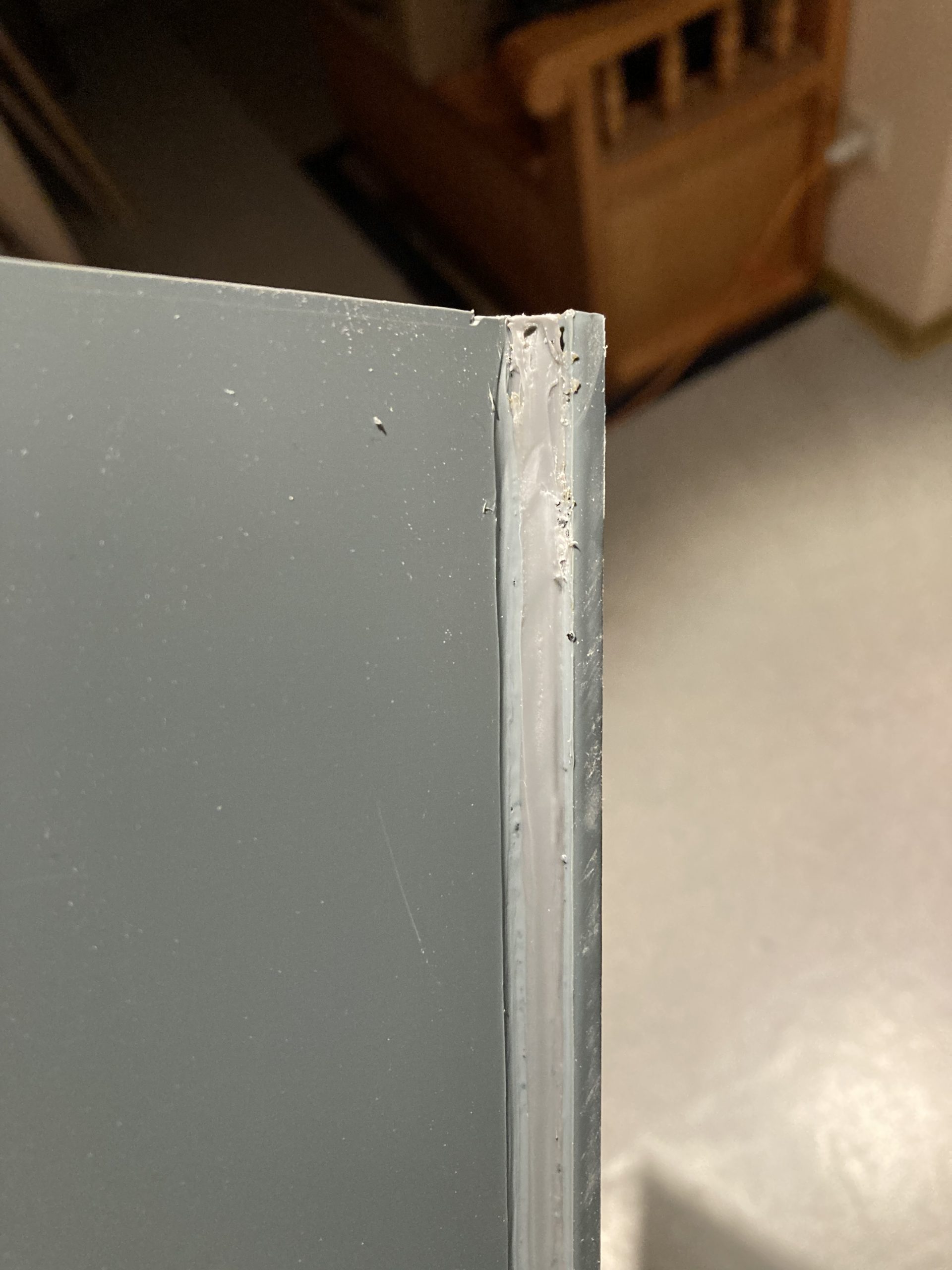

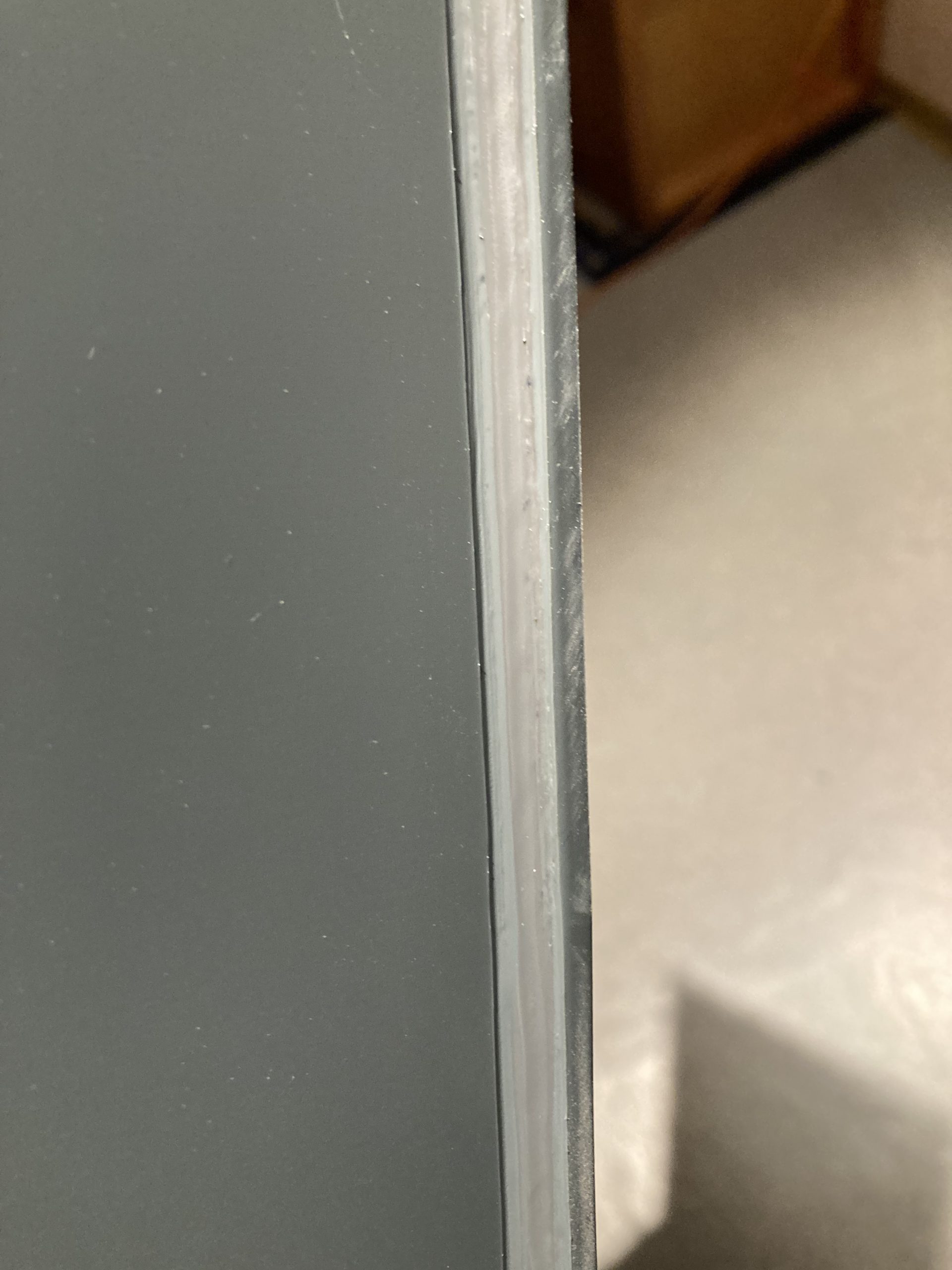

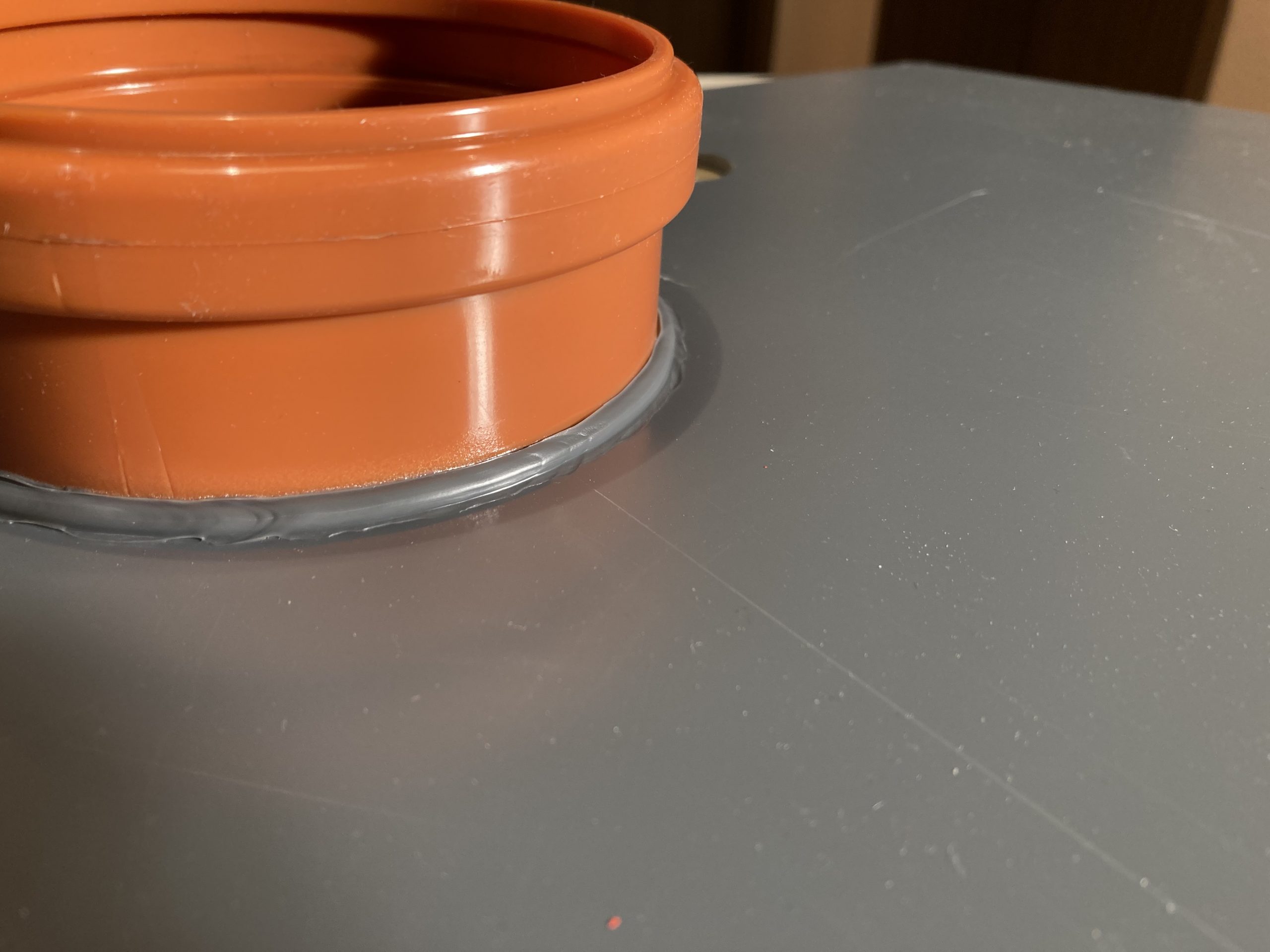

Nachdem der Lack eine Wochen Zeit hatte auszuhärten, ging es mit der Dichtung weiter. Ich will „vorsichtshalber“ die Ablaufrinne zur Edelstahlwanne hin abdichten, falls mal mehr Wasser aus dem Pool schwappt „Flachköpper“ als die Rinne aufnehmen kann. Dazu habe ich mir einen 12mm Silikonschlauch gekauft. Zum verkleben habe ich mir, ohne darüber nachzudenken, das gute, sündhaft teure Schimmelresistente Outdoor Schwimmbad Silikon gekauft. Dann hat mich so ein Schlaumeier darüber aufgeklärt, das man Silikon nicht mit Silikon verkleben kann. Also schnell einen Test gemacht. Die Aussage die man auch haufenweise im Internet findet, ist völlig falsch. Zumindest bei meinem Silikon. Hält bombe. Also wie bekomme ich den Schlauch auf der Kante fixiert. Meine erste Idee waren Zwickel. Diese sind leider viel zu klein. Dann muss es der 3D-Drucker richten.

Mit den Klammern konnte ich den Schlauch gut um die Ecken legen.

Auch der Skimmereinsatz passt astrein in die lackierten Öffnungen.

Tanks … Überlegungen

Nachdem nun einige Zeit vergangen ist, gibt es mal wieder einen Statusbericht.

Bedingt durch die niedrigen Temperaturen Nachts, geht es bei der Ablaufwanne noch immer nicht voran.

Zunächst einmal berichte ich über die Misserfolge bei meinen Tanks. Mein ursprünglicher Plan war es die Tanks für das überlaufende Wasser aus GFK herzustellen. Ich hatte zusammen mit dem Material für die Ablaufwanne auch das Material für die Tanks bestellt. Den halben Winter lang habe ich nun versucht die Tanks hinzubekommen. Negativformen, Positivformen. Ich konnte keine für mich zufriedenstellenden Ergebnisse erreichen. Die Ecken waren entweder zu spitz, sodass ich das Gelege nicht um die Kanten bekam ohne das es sich von der Form gelöst hat. Oder die Ecken waren zu rund, wodurch die Tanks nicht mehr stabil standen. Die dicke des Materials war an den Verschraubungslöchern zu unterschiedlich, wodurch die Dichtungen es nicht ausgleichen konnten. Oder die Schichten des Materials waren schlichtweg nicht verklebt was zu Hohlräumen führte. Schlussendlich wurde es einfach zu kompliziert, zu teuer und zu arbeitsintensiv.

Nun bin ich auf die Suche nach alternativen gegangen. Frischwassertanks für den Bootsbau waren vielversprechend. Leider sind hier die Größen anscheinend genormt, und passen nicht zu meinen Anforderungen. Auf der Suche bin ich dann zufällig auf einen E-Bay Artikel gestoßen. Der Hersteller verkaufte einen maßgefertigten Tank ab 1€ der anscheinend übrig war. Kurzerhand habe ich die Firma im Internet rausgesucht, und eine Anfrage über 6 Tanks mit meinen Maßen gestartet. Den Preis wollt ihr nicht wissen. Der überstieg die bisherigen Gesamtkosten meines Projekts! Um das Dreifache! Und das Netto und ohne Lieferung!

Aber die Idee war gut. Beim grübeln ist mir dann eingefallen, das in meiner Ausbildung Kunststoffschweißen auch kurz ein Thema war. Das müsste machbar sein…

Nach den ersten Recherchen im Internet war mir klar das der normale Heißluftföhn für meine Zwecke nichts taugt. Es musste mal wieder ein neues Elektrowerkzeug her.

Interessanterweise gibt es sogenannte Schnellschweißdüsen. Diese vereinfachen das Kunststoffschweißen enorm. So eine Düse musste also auch her.

Mehr dazu später. Des weiteren benötigt man eine sogenannte Heftdüse. Diese hatten wir in meiner Ausbildung auch noch nicht. Hier wollte ich mir das Geld sparen und habe mir selbst eine angefertigt.

Die mit dem Heißluftföhn mitgelieferte schrottige Flachdüse, ging gleich in die Tonne.

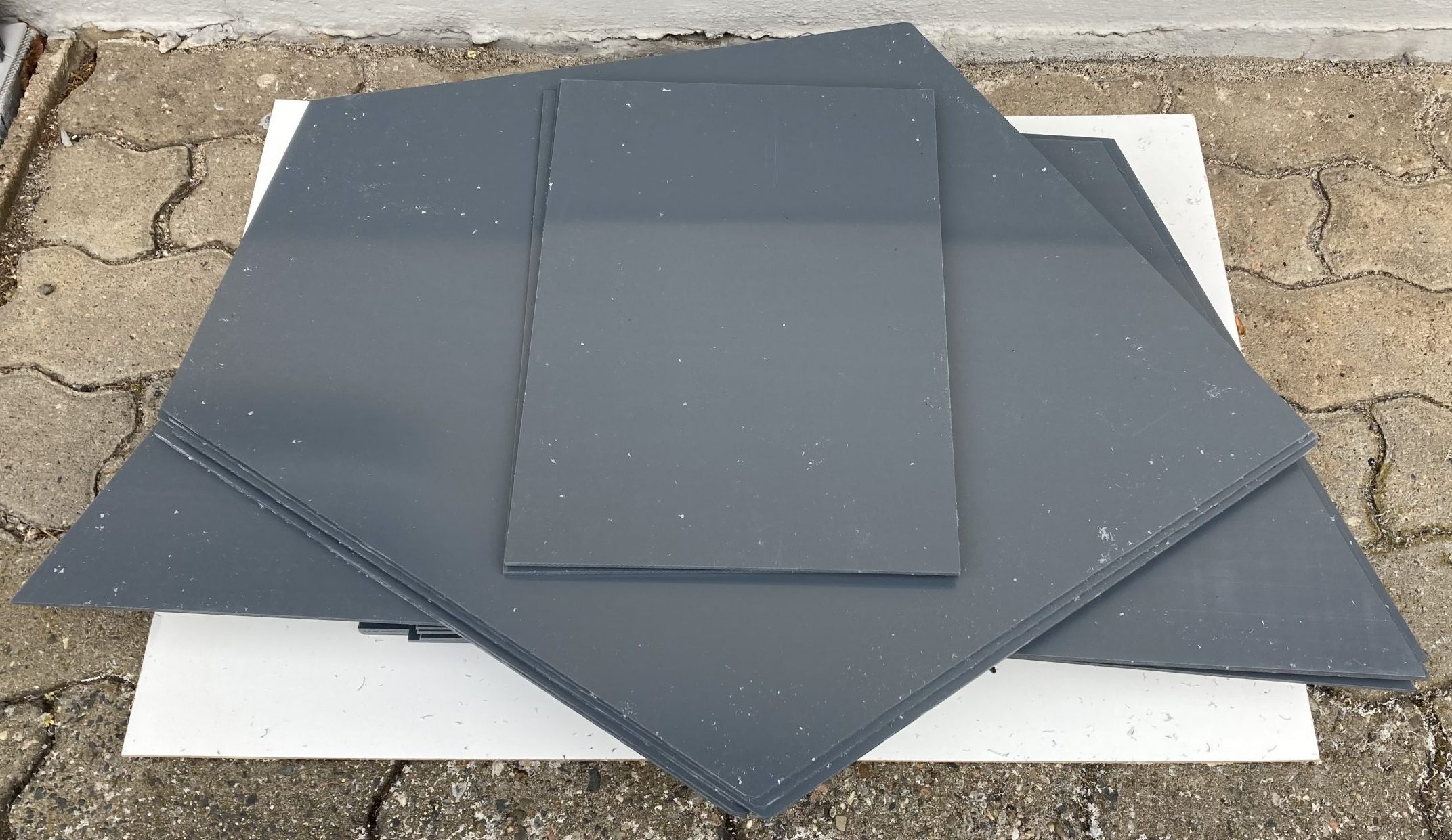

Passenderweise hatte ich noch eine Hart-PVC (PVC-U) Platte sowie 4mm Rundstäbe zum testen rumliegen. Detaillierte Anleitungen zum PVC-U schweißen im Internet zu finden, ist gar nicht mal so einfach. Im deutschen ist hier relativ wenig zu finden. Unter „plastic welding“ gibt es schon mehr. Wie so oft findet man hier viele Infos, und dabei auch viel Mist.

Bei manchen Youtube Videos fragt man sich, wie diese Menschen überleben konnten.

Dann konnte es mit den Tests losgehen. Zunächst die Temperatur auf ca 210°C einstellen.

Dann die ersten Versuche mit der Heftdüse. Hier kann man sehen, gut geheftet ist schon relativ stabil und gut verbunden. Es kommt auf die exakte Temperatur und ein gleichmäßiges, passend langsames Bewegungstempo an. Dann die ersten Versuche mit der Schnellschweißdüse und dem Schweißdraht. Die ersten Versuche waren schlecht, um nicht zu sagen katastrophal. Hier heißt es üben, üben, üben.

Diese Düse funktioniert einwandfrei, sobald man alle Variablen im Griff hat. Wichtig hierbei ist, das der Scheißdraht mit dem richtigen Druck in die Düse geschoben wird bei gleichzeitiger Bewegung der Düse über das Material.

Glücklicherweise sind die KG-Rohre die ich für die Wartungsöffnungen und den Einlauf vorgesehen habe, auch aus PVC-U (Zufall). Nach dem Schweißen habe ich einen Bruchtest der zwei Kunststoffe durchgeführt. Hier ist zu sehen, das selbst bei einseitiger Verschweißung das Material so gut verbunden ist, das es in sich und nicht in der Schweißnaht bricht.

Müsste also machbar sein …

Folgend habe ich die nötige Menge (12m²) PVC-U Platten bestellt. Des weiteren eine Rolle 4mm PVC-U Filament für den 3D-Druck bestellt. Das hat den Preis des Scheißdrahtes nochmal erheblich gedrückt. Danach kam das Zuschneiden aller Teile.

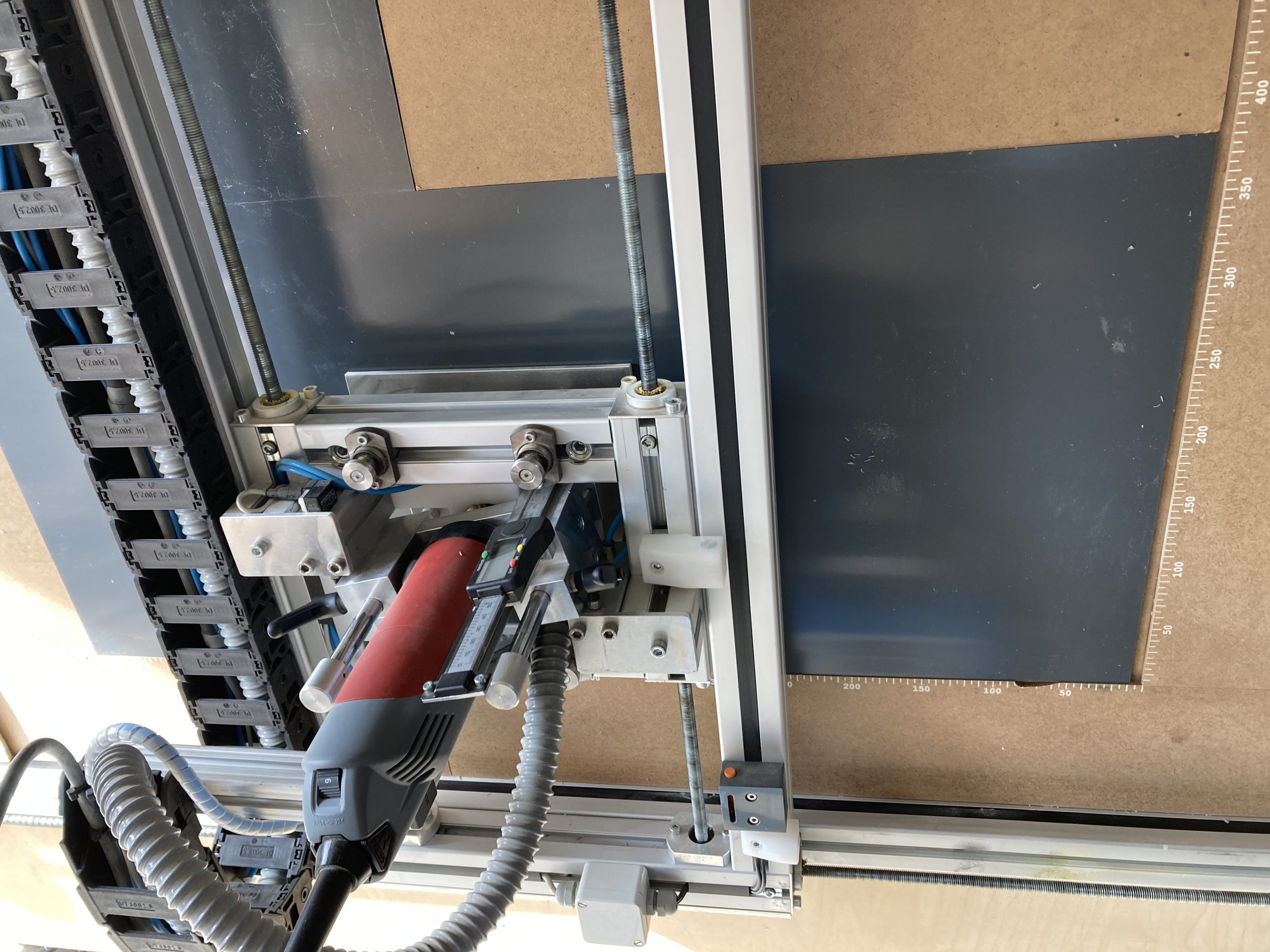

Um die Teile möglichst spaltfrei zu halten habe ich mir vorher die Zeit genommen, die Tischkreissäge nochmal in allen Winkeln einzustellen. Danach noch sämtliche Löcher mit meiner CNC-Fräse ausgetrennt. Hier musste ich nichts einstellen. Die Fräse läuft wie ein Uhrwerk.

Dann konnte es los gehen. Als erstes müssen alle Flansche in die Platten geschweißt werden. Die Vorgehensweise ist wie folgt: Platte mit Schraubzwingen auf die Vorrichtung spannen. Heften. Abkühlen lassen. Wenden. Heften. Abkühlen lassen. Kehlnaht schweißen. Abkühlen lassen. Wenden. Kehlnaht schweißen. So verzieht sich nichts.

Massagedüsen und Skimmer

Nach längerem Testen von ABS im 3D Drucker habe ich nun die richtigen Settings gefunden. Nun lief der Drucker in Summe 4 Tage, um Teile des Skimmers und Teile für die Einlaufdüsen herzustellen.

Ablaufwanne

Seit geraumer Zeit ist die Garage wieder belegt. Ich habe mit der Überlaufwanne aus 10mm Sperrholz angefangen. Da der Whirlpool als Infinity-Pool entstehen soll, ist auch das eine Herausforderung. Wenn man drin sitzt, soll die Wasseroberfläche auch die höchste zu sehende Kante sein. Die Innenseite soll zur Wanne hin abdichten.

Die Wanne soll mit GFK (Glasfaser Kunststoff) beschichtet werden, damit das Holz nicht mit dem Wasser in Berührung kommt. GFK war für mich eine Premiere. Wenn man Videos darüber anschaut, sieht es Kinderleicht aus. In der Realität kenne ich kein Material, das sich so besch…en verarbeiten lässt. Da braucht man Nerven aus Kruppstahl … gehärtet.

Die größte Herausforderung sind die dreieckigen Erhöhungen für die Abdeckungen die später noch angebracht werden sollen.

Da ich nur kleine Radien habe, verwende ich gewebte Glasfasermatte mit 250g/m² um die Ecken und Ränder zu laminieren. Die Flächen werden mit 400g/m² Glasfasergelege laminiert, und mit der Glasfasermatte eingefasst. Wichtig für die Arbeit mit GFK ist zum einen eine gute Schere für schweren Stoff, und zum anderen jede Menge Pinsel und Mischbecher. Beim Zuschneiden der Matte kann ich eine Akkuschere empfehlen. Das spart viel Zeit.

Aus diesem Grund habe ich mir auch eine zugelegt. Weiter geht es mit den Ecken

und den Ausläufen aus KG-Rohr, die zum GFK dicht verbunden werden müssen.

So trägt man immer wieder Schicht für Schicht auf. Man könnte auch direkt Geldscheine aufkleben. Um später ein schönes passgenaues Loch für den Siebeinsatz zu haben, habe ich Einsätze aus ABS gedruckt.

Diese wurden dann auch einlaminiert.

Nachdem die Ecken und Kanten alle mit mindestens 3 Lagen Glasfasermatte versehen sind, kommen die Flächen dran.

Die Ablaufrinne soll an der Außenseite zugleich als Tropfschutz für die Holzverkleidung dienen.

Aus diesem Grunde habe ich hier 3 Schichten Gelege a 400g/m² mit zwei Schichten Matte eingefasst. Das ergibt ca. 4mm Materialstärke und sollte somit robust genug sein. Nach dem Austrennen mit der Flex und dem verschleifen, kommt das Verspachteln und der PU-Decklack als Finish.

Gestell und Sonderteile

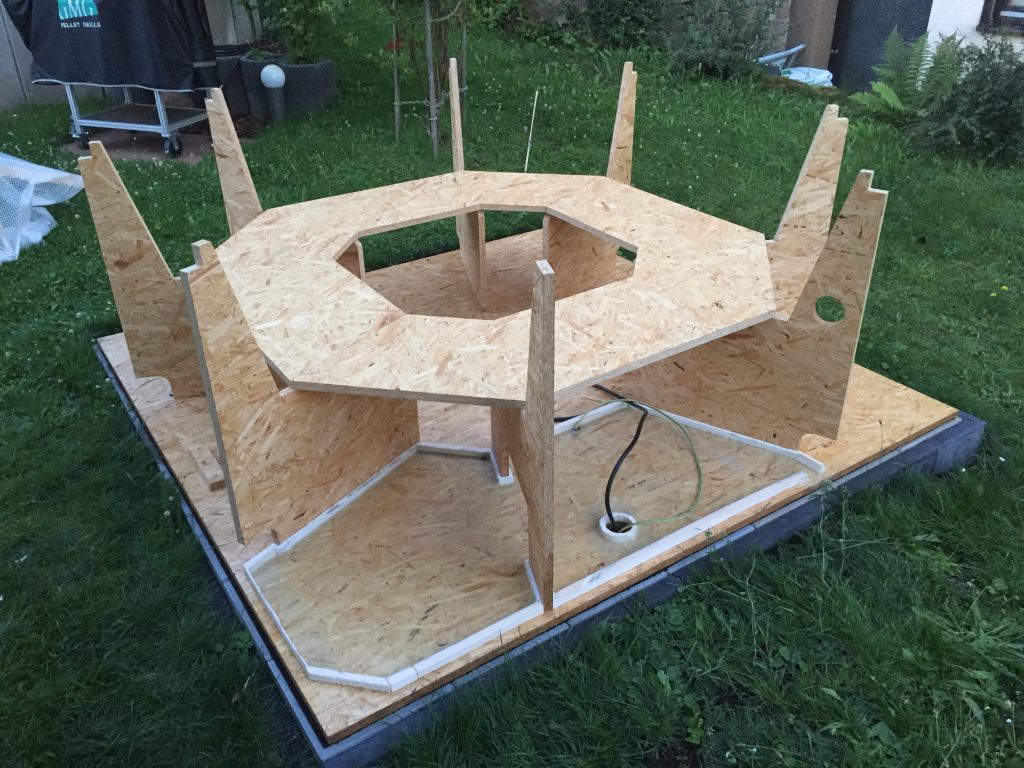

Die Grundkonstruktion ist an der Reihe. Zunächst 22er OSB NKL2 Platten in rauen Mengen beim lokalen Händler besorgt.

Dann rechnen, sägen, probieren. Umdenken, wann man von welcher Seite noch wo dran kommt wenn die Wanne drin ist, und wieder rechnen, sägen etc. Wie in den meisten meiner Projekte, dauert alles länger als geplant. Dieses Projekt ist leider sehr frustrieren. Der Sommer war rum, bevor er überhaupt begonnen hat. Es geht nichts voran. Sägen der Platten geht bei mir aufgrund ihrer größe nur im Freien. Sobald man was machen will regnet es! Ist mal ein schöner Tag dabei, heißt es schnell Rasen mähen, Hecke schneiden, weil aufgrund des Wetters alles wuchert ohne Ende.

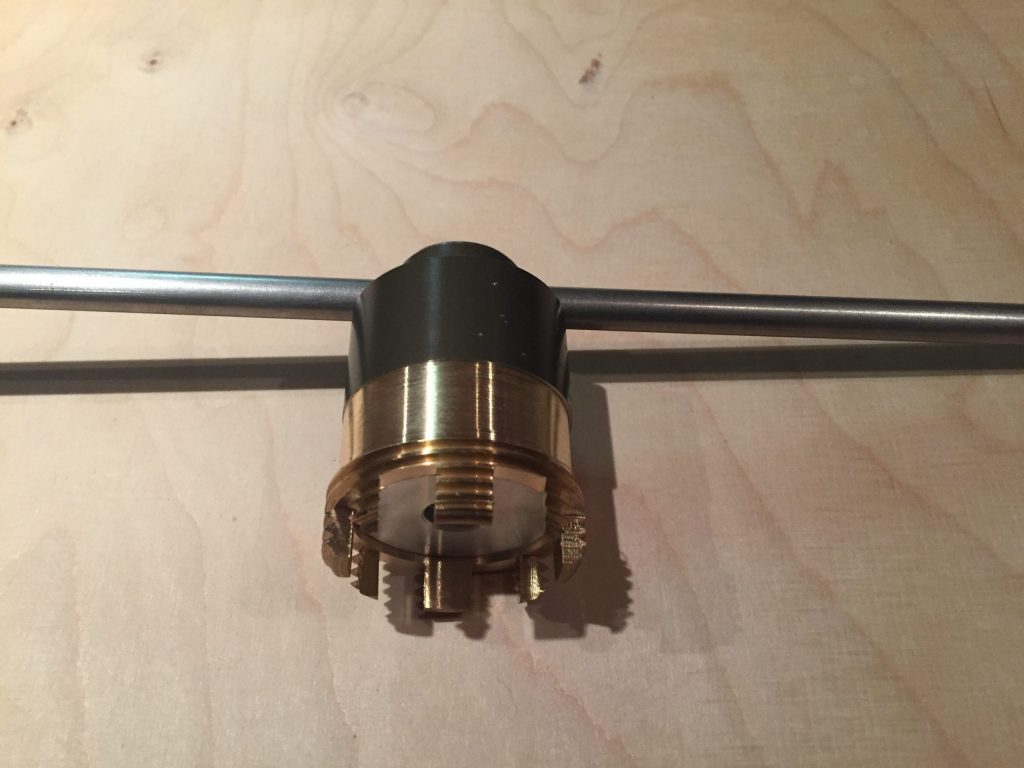

Um die Zeit einigermaßen Sinnvoll zu nutzen habe ich mit dem Einlauf und den Massagedüsen begonnen. Wegen seinen Materialeigenschaften habe ich mich für POM (Polyoxymethylene) entschieden. Da ich weit und breit niemanden gefunden habe, der mir ein 1 1/4 “ Gewindeschneideisen leihen konnte, musste ich mir zunächst eines anfertigen.

Da das so gut funktioniert hat, habe ich noch einen zusätzlichen „Gewindebohrer“ für die Massagedüsen angefertigt.

Nun die Teile auf der Drehbank anfertigen, und die Gewinde schneiden.

Stück für Stück ging es dann auch mit dem Sägen der Einzelteile aus OSB-Platten weiter. Danach wurde die Grundplatte zunächst mit Epoxy beschichtet.

Dann die Ständer verschraubt, und die Module in denen die Pumpe und der Filter untergebracht werden sollen, mit einer GFK Wanne versehen. Dann, an einem schönen Tag im August, das ganze in den Garten transportiert. Die Sitzfläche verschraubt, und selbst gestaunt, wie präzise und gerade die Konstruktion steht.

Seit dem, bin ich alle paar Tage mit Sicherungsmaßnahmen beschäftigt. Starkregen, Plane mit Wasser vollgelaufen. Sturm, Plane gerissen. Neue Plane anbringen. Und so geht das immer zu.

Inzwischen habe ich auch „mit Unterstützung“ die Edelstahlwanne abgeholt.